Gestão de Estoque com um APS, quais os benefícios?

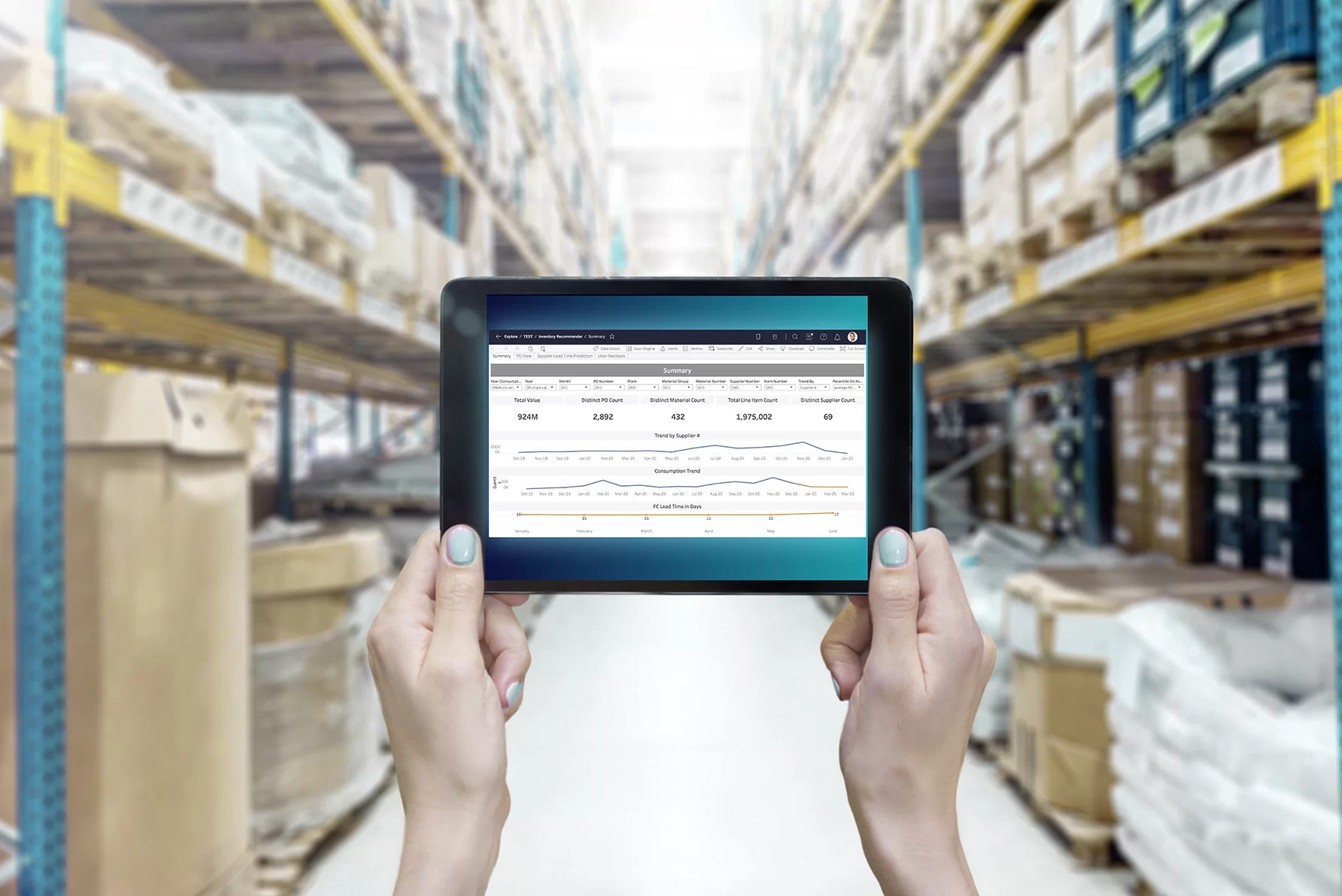

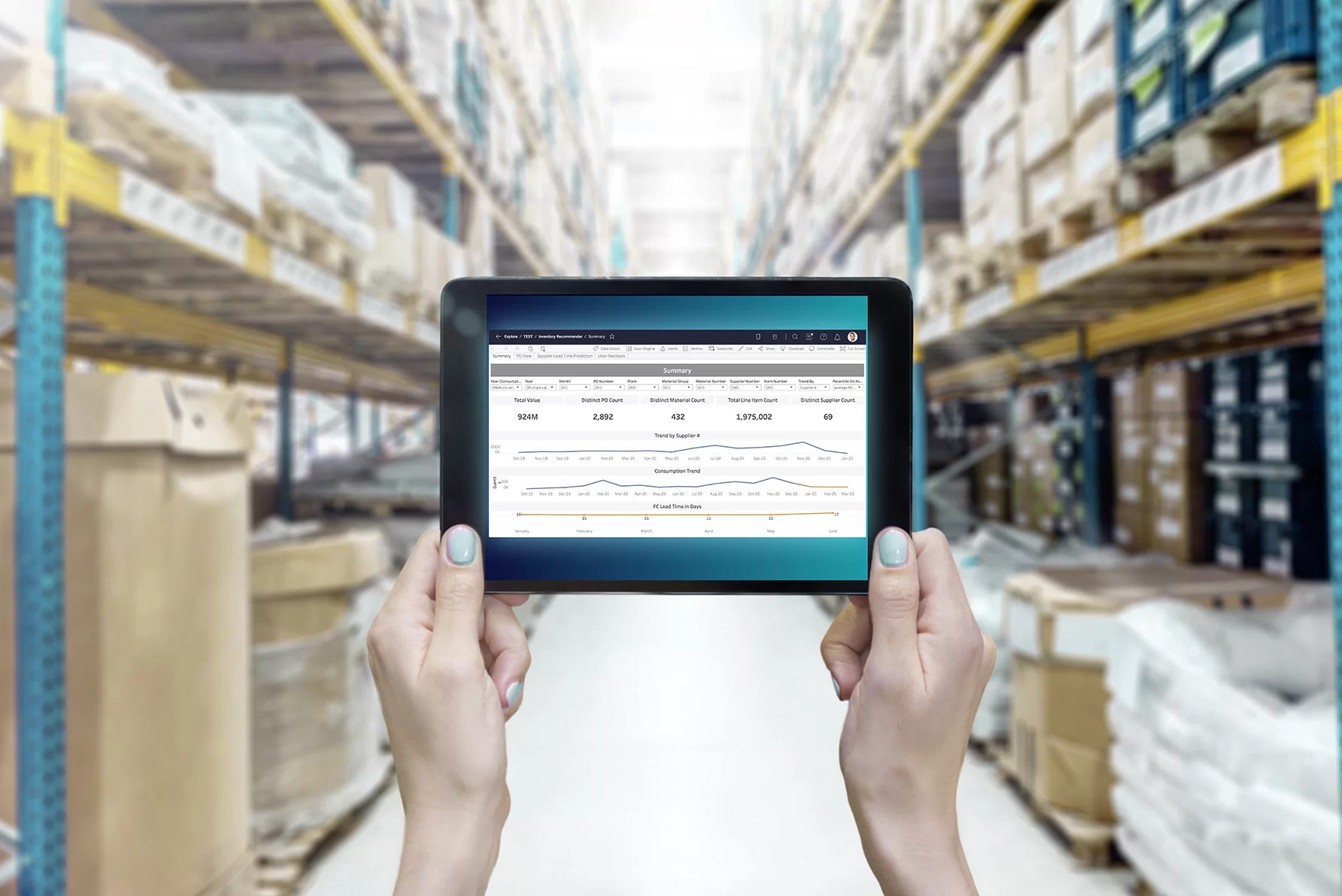

Fazer a gestão de estoque em uma indústria é essencial para a gerar resultados e sair na frente da concorrência, mas está longe de ser uma tarefa fácil. Felizmente, a crescente capacidade computacional e reconhecimento da digitalização como uma oportunidade para diferenciação competitiva têm otimizado a gestão de estoque. Em outras palavras, a constante evolução de softwares permite que as equipes responsáveis pela gestão de estoque atuem de forma menos operacional e mais estratégica. Estoque Estoques são produtos ou materiais que estão disponíveis na empresa, até o instante de serem utilizados no processo produtivo ou serem enviados para a comercialização. Podem ser matérias-primas, produtos em processos, produtos acabados e demais insumos que a empresa utiliza e que necessitam ficar armazenados nas suas dependências. As indústrias, principalmente as que utilizam o sistema de fabricação MTS (Make-To-Stock) – O que é Make-to-stock? – , são caracterizadas por possuírem grandes volumes de estoque – produtos CPG (Consumer packaged goods) – necessitando, por consequência, de um extenso espaço de armazenamento e, sobretudo, de um bom planejamento de produção e previsão da demanda. O MRP para a gestão de estoque Com a evolução dos softwares no ambiente fabril, para gerenciamento de informações, passamos do MRP (Material Requirements Planning) para o MRP2 (Manufacturing Resource Planning), e depois para o ERP (Enterprise Resource Planning) – MRP, MRP II, ERP e suas diferenças –, entretanto, algumas questões não foram supridas, quando tratamos da gestão de estoque vinculada ao planejamento da produção. Em muitos softwares de MRP, o planejamento calculado desconsidera a capacidade finita das fábricas, o que gera inúmeros equívocos no planejamento. (Veja esta breve explicação sobre Capacidade Finita x Infinita) De acordo com Corrêa, Gianesi e Caon (2001): “Há outra questão importante que não é tratada pelo MRP: há capacidade suficiente para realizar o plano de produção sugerido pelo MRP? Os recursos humanos e equipamentos são suficientes para cumprir o plano no prazo? As empresas que se utilizam apenas do MRP, dependendo do peso de cada um desses custos na composição de sua estrutura, tem que administrar um balanço entre as decisões de superestimar lead times, manter capacidade em excessos ou gerenciar o nível de serviço à clientes”. Quando se trata de planejamento de produção, de médio e longo prazo, é necessário levar em consideração os estoques da empresa, entre eles, os produtos acabados, produtos semiacabados, materiais de embalagem e matéria prima. Dessa forma, a gestão de estoque é estratégica e torna-se imprescindível para a realização do controle de entradas e saídas de produtos. Além disso, as políticas de estoques devem estar definidas por produtos, e a acurácia dos produtos estocados deve estar em nível satisfatório. Segundo Corrêa, Gianesi e Caon (2001): “A existência de uma política clara facilita muito a tomada de decisão do MPS no dia-a-dia.” Portanto, são necessários softwares com inteligência suficiente para a gestão de estoque, considerando, também, as variáveis de previsões de vendas, demanda, estoque inicial, ordens de compras e ordens de produção. O Opcenter APS para a gestão de estoque O Software Opcenter APS da Siemens é uma ferramenta de planejamento avançado da produção (APS – Advanced Planning and Scheduling) e considera muitas informações para a tomada de decisão sobre “o que”, “quanto” e “quando” produzir determinado produto. Além das variáveis acima mencionadas, são consideradas, por SKU (Stock Keeping Unit), as variáveis: dias de cobertura mínimo dias de cobertura alvo taxa por hora no recurso ou quantidade por hora no recurso quantidade mínima de produção quantidade múltipla de produção dias de validade grupos de recursos de planejamento e calendários Conheça em mais detalhes sobre o Opcenter APS neste e-Book. De acordo com os dados pré-definidos, o software realiza todos os cálculos por meio do RCCP (Roof cut capacity) ou corte grosso de capacidade, baseando-se na capacidade dos recursos de planejamento ou de seus grupos, definidos através de calendários. Assim, é possível apresentar um cenário de planejamento com capacidade finita. Como os resultados dos cálculos do Opcenter APS são apresentados? O resultado apresentado pelo sistema é o MPS (Master Production Schedule) ou plano mestre de produção, e o total dias de cobertura por SKU período a período. Além de dispor de uma parte gráfica e interativa com o usuário, com possibilidade de alterações e visualização dos impactos instantaneamente, os alertas na janela livePlan, para produtos que estão críticos, são outra opção para tomada de decisões que o software oferece, conforme a imagem. A projeção do estado futuro e a possibilidade de trabalhar com múltiplos cenários de planejamento também torna o software um diferencial no mercado. Assim, é possível responder com base na capacidade finita para o setor de compras quanto e quais matérias primas e materiais de embalagem são necessários comprar para o próximo período. Dessa forma, o processo de compra e as definições das políticas garante a entrega para atender a demanda. Por fim, nas palavras de Guolo e Paris (2015): “A capacitação e a melhoria desses processos tornam-se cada vez mais um desafio e um diferencial para atender à demanda do mercado e merecem ser contempladas de forma mais contundente no planejamento estratégico e nas políticas das organizações.” E-Book: Como o Opcenter APS ajuda empresas do setor de bens de consumo embalados a superar metas Benefícios do Opcenter APS na gestão de estoque O software APS é, portanto, uma ferramenta chave para uma gestão de estoque estratégica e eficaz. O Opcenter APS é líder de mercado e traz diversos benefícios e vantagens para seus usuários. Com o uso do software Opcenter APS, as companhias podem: eliminar as rupturas (Stock Out) e perdas de vendas; diminuir os custos de estoque; equilibrar a carga máquina e, ao mesmo tempo, melhorar o nível de serviço prestado aos clientes. ter uma visão futura baseada em políticas e capacidades, a fim de antecipar diferentes situações, identificar eventuais faltas e obter respostas rápidas à variação da demanda. Além dos benefícios gerados no dia a dia da gestão de estoque em uma indústria, a fase de implementação de um APS também contribui para a estruturação do setor de PPCP