O mercado está cada vez mais dinâmico e competitivo, a habilidade de administrar adequadamente os recursos empresariais com o objetivo de elevar ao máximo os resultados é de extrema importância, visto que, conforme expande a utilização de novas tecnologias e modelos de gestão, destacar-se em relação aos concorrentes se torna mais complexo.

Atualmente, os gestores estão buscando novas abordagens de produção, como a filosofia Lean Manufacturing, tecnologias da indústria 4.0 (internet das coisas, realidade aumentada, inteligência artificial, big data, softwares de gestão/produção), entre outras. Essas mudanças acabam organizando, agilizando, reduzindo custos e ampliando a capacidade das fábricas, a fim de torná-las mais competitivas.

É importante ressaltar que um bom relacionamento com o cliente pode fazer com que sua empresa se diferencie das concorrentes. Estabelecer uma proximidade é a melhor maneira de fidelizar seu cliente. Nesse contexto, informações como data de entrega, preço, qualidade, durabilidade e garantia do produto são de grande relevância para interação com os clientes. Essas informações podem ser facilmente encontradas em ordens de produção armazenadas e organizadas em softwares ERPs (Enterprise Resource Planning).

De maneira geral, a demanda ocorre a partir das necessidades do cliente. Assim, é possível iniciar um tipo de ordem de pedido, contendo informações do produto acabado, quantidade requerida, data início do pedido, nome do cliente, local de entrega, data prevista para entrega etc. Mas como é possível estimar o tempo para entrega dos produtos nas quantidades solicitadas, considerando todos os pedidos preexistentes e recorrentes na fábrica, todos os materiais requisitados para fabricação desses produtos, estoque, capacidade das máquinas e restrições?

Na sequência, é realizada a explosão de materiais (BOM), com todas as operações necessárias para atender determinado produto acabado. Considerando que todo o desenvolvimento do produto já foi realizado, assim como os roteiros, tempos e métodos, de modo que não seja necessária nenhuma complementação, o Departamento de Planejamento, Programação e Controle de Produção (PPCP) apenas necessita estabelecer as informações variáveis com n° de ordem de produção, produto e quantidades. A partir dessa etapa, é possível considerar uma ordem de fabricação com todas suas operações bem definidas. As informações das ordens de fabricação como tempos de início e fim da operação, descrição da operação, tempo de processo, entre outras, são necessárias para o cumprimento do programado.

Dentro do universo de programação, encontramos alguns tipos de status das ordens de produção:

1 – Firme: Ordem enviada para o chão de fábrica com prazo definido para ser concluída.

2 – Planejada: Ordem prevista pelo MRP (Master Requirement Planning) com possível alteração. Considerada na programação, mas não enviada para o chão de fábrica.

3 – Concluída: Ordem 100% produzida e aguardando o transporte.

De acordo com Corrêa, Gianesi e Caon (2001):

Dificilmente algum gerente de produção tem a felicidade de estar confortavelmente sentado a sua mesa, na semana 10, e receber um pedido firme de entrega para a semana 21, dando-lhe antecedência suficiente para, sem qualquer incerteza, disparar todos seus pedidos de compra e ordens de produção. Em geral os mercados reais são tais que a concorrência oferece prazos de entrega cada vez menores, forçando as empresas a oferecerem também prazos menores para permanecerem competitivas.

Para os materiais que não constam no estoque, é necessário considerar o disparo das ordens de compra que devem atender políticas de fornecimento. As ordens de compra devem conter dados de rastreabilidade importantes para manter a qualidade dos produtos, como informações do fornecedor, lote das matérias-primas, lead time de entrega, entre outros.

Considerando o grande volume de ordens que necessitam de gerenciamento de acordo com a programação, é possível utilizar uma ferramenta APS (Advanced Planning and Scheduling) para organizá-las. A utilização do software Siemens Opcenter Scheduling/ Preactor trata a distribuição das ordens de maneira assertiva, considerando a fila de entrega, capacidades finitas e materiais requeridos definidos na estrutura BOM, além de reduzir a média de tempo de produção. No entanto, para isso ocorrer efetivamente, o conceito de programação deve estar baseado em alguns dos modelos determinísticos em uma fábrica caracterizada como Job Shop ou Flow Shop. Os modelos são baseados em regras heurísticas, que podem atender a programação tanto no ótimo local quanto no ótimo global. Algumas regras são conhecidas sistemicamente como EDD (Earliest Due Date) e FCFS (First Come, First Served). Essas e outras regras são utilizadas no Siemens Opcenter Scheduling/ Preactor como programação por data de entrega, programação por minimização de setup global e programação por pesos.

O software Siemens Opcenter Scheduling/ Preactor apresenta uma ordem denominada “ordem de consulta”, que fornece com exatidão o prazo de entrega dos produtos a serem fabricados. Desta forma, torna-se possível estimar prazos de entrega tendo em vista os pedidos preexistentes e recorrentes na fábrica, os materiais requisitados para fabricação desses produtos, estoque, capacidade e restrições.

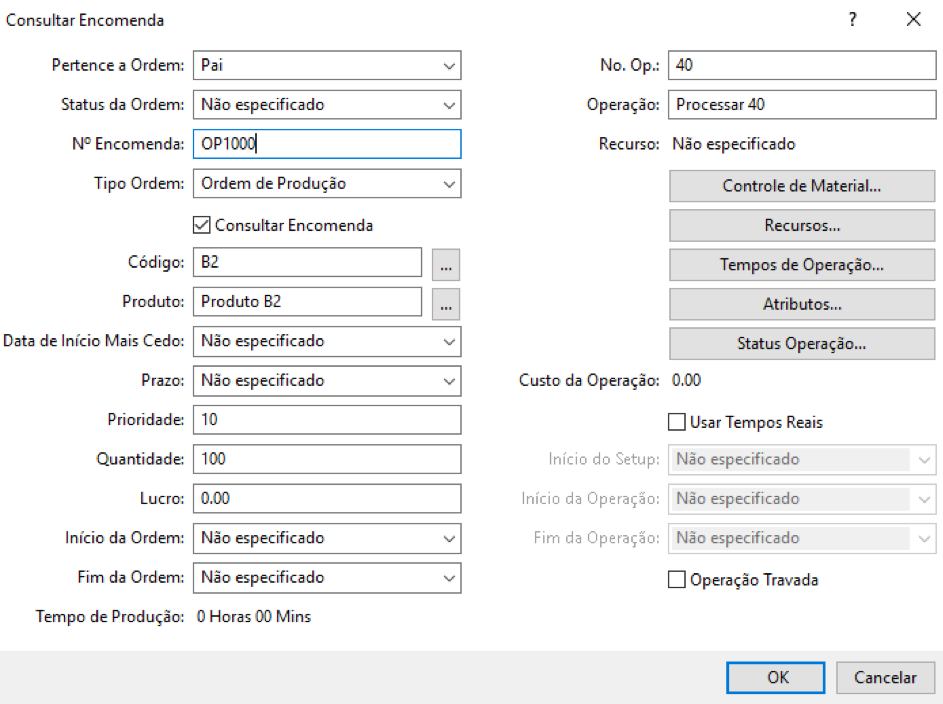

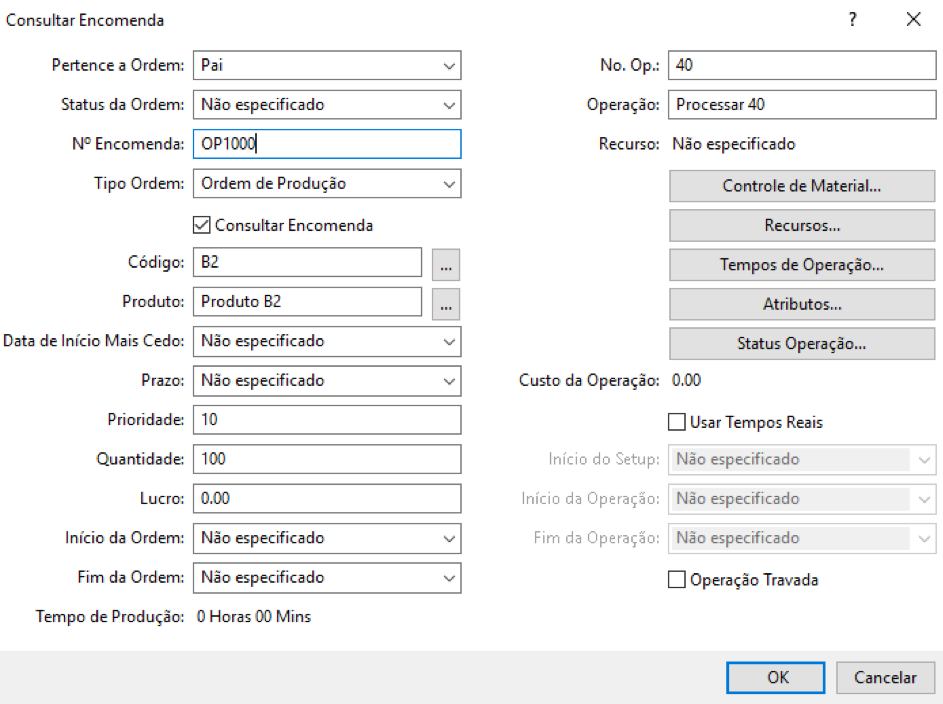

A Figura 1 apresenta um exemplo de ordem de consulta “OP1000” do produto “B2” na quantidade de 100 peças.

Figura 1 – Exemplo de Ordem de consulta

Ao confirmar a consulta, toda explosão de material a partir do produto B2 será realizada, assim como serão simuladas todas as operações para fabricação dos produtos intermediários (Figura 2). Também serão simuladas as regras de alocação representadas pelas ligações das setas contínuas e setas tracejadas. As relações entre materiais de fornecimento e ordens, estoque/ordens de compra representados por losangos na parte superior do gráfico de Gantt, e entre ordens diferentes serão representadas pelas setas tracejadas. As relações entre operações de uma mesma ordem serão representadas pelas setas contínuas. Após realizar todas as consultas e relação entre ordens, o software apresenta uma data de entrega. No caso do produto B2, para 100 peças, a data da conclusão da produção será no dia 07/02/2000 (Figura 2).

Figura 2 – Data de Entrega da Ordem de Consulta

No passado, o gráfico de Gantt desenhado em papel foi muito oneroso pela dificuldade frequente de atualização e replanejamento da programação. No entanto, atualmente, com os avanços tecnológicos e processamento computacional, essa ferramenta tornou-se essencial para o PPCP, sendo capaz de prever gargalos, atrasos na produção, dificuldades como quebra de equipamento e falta de mão de obra de maneira visual.

Com o uso do software Siemens Opcenter Scheduling/ Preactor, as companhias podem acelerar os seus ciclos de produção e diminuir os tempos de entrega, ao mesmo tempo em que reduzem seus custos operacionais. Além disso, as organizações podem ter uma visão completa e em tempo real sobre o que acontece nas suas fábricas, de forma a antecipar diferentes situações, identificar eventuais desperdícios e tomar decisões com mais rapidez e inteligência.

REFERÊNCIAS

CORRÊA, Henrique L; GIANESI, Irineu G. N; CAON, Mauro. Planejamento, programação e controle da produção: MRP II/ERP: conceitos, uso e implantação: base para SAP, Oracle Applications e outros softwares integrados de gestão. 4ª. ed. São Paulo: Atlas, 2001.

CHASE, Richard B; JACOBS, F. Roberts; AQUILANO, Nicholas J. Administração da produção e operações para vantagens competitivas. 11ª. ed. São Paulo, SP: Bookman, 2006.

ASKIN, Ronald G; STANDRIDGE, Charles R. Modeling and Analysis of Manufacturing Systems. 1ª. ed. Nova Jersey, EUA: John Wiley & Sons, 1993.

RUSSOMANO, Victor Henrique. Planejamento e Acompanhamento da Produção. 2ª. ed. São Paulo, SP: Pioneira, 1976.

ZACCARELLI, Sérgio Baptista. Programação E Controle Da Produção. 4ª. ed. São Paulo, SP: Pioneira, 1987.

MASKELL, Brian H. Software and the Agile Manufacturer: Computer Systems and World Class Manufacturing. 1ª. ed. Nova York, EUA: Productivity Press, 1994.