Se você não sabe o que está acontecendo na sua fábrica… alguém vai saber antes de você!

Se sua empresa não consegue responder — com precisão, agilidade e confiança — perguntas como “qual lote de matéria-prima foi usado nesse pedido?”, “quem operou essa máquina às 10h23 da manhã?” ou “quantos produtos dessa ordem estão em processo, prontos ou em inspeção?”, você não está apenas operando no escuro, está vulnerável. E, no mercado atual, quem não tem controle sobre seus processos está, simplesmente, fora do jogo.

Não existe mais espaço para achismos. Nem para registros preenchidos só quando sobra tempo. O mercado não quer suposições. Quer respostas — documentadas, rastreáveis e, principalmente, em tempo real.

Rastreabilidade não é mais uma exigência burocrática. É a linha que separa quem lidera de quem sobrevive. Ela não nasce de processos desconectados, planilhas, anotações ou de torcer para que tudo dê certo no final do mês. Ela só existe quando sua operação está conectada, viva, monitorada e traduzida em dados precisos, que mostram exatamente o que está acontecendo — no exato momento em que acontece.

Empresas que não dominam essa visibilidade enfrentam riscos constantes: perda de controle, falhas de qualidade, custos crescentes com retrabalho e, pior, a perda de credibilidade frente a clientes, certificações e auditorias. O mercado não tolera incertezas sobre a origem dos insumos, a execução dos processos e a qualidade do que você entrega.

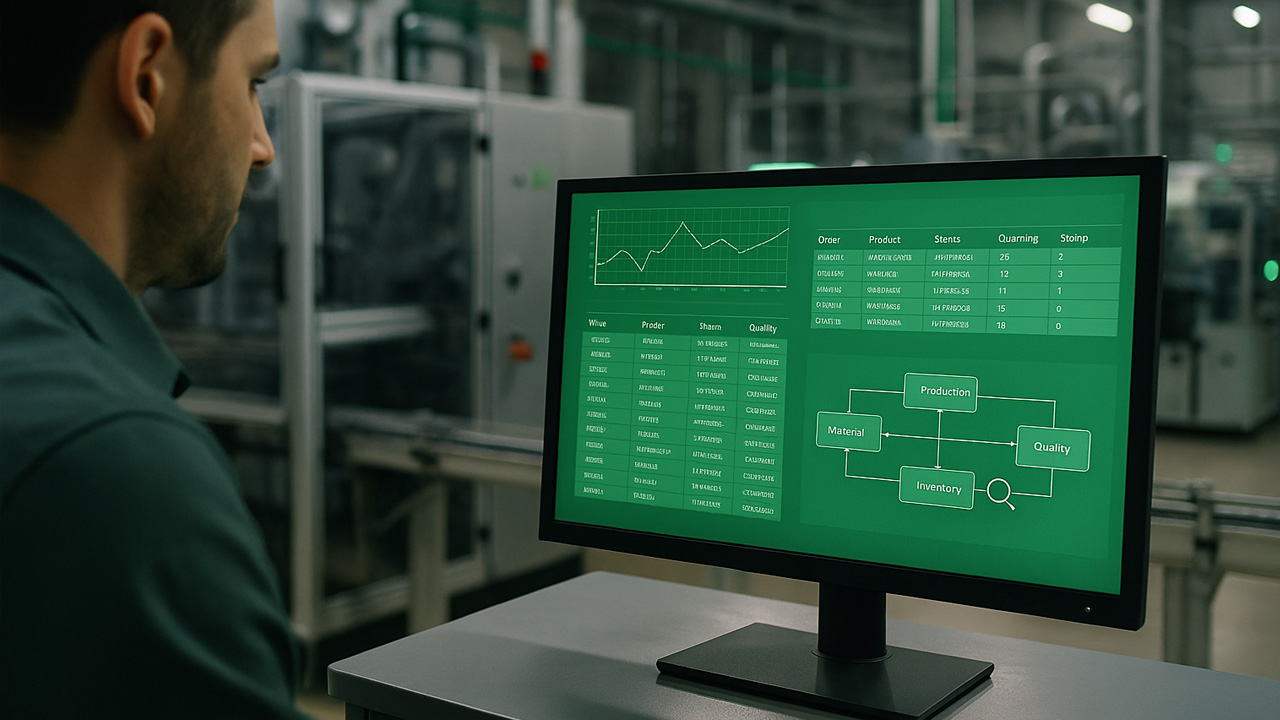

A digitalização muda completamente essa lógica. Soluções como o MES (Manufacturing Execution System) transformam o chão de fábrica em uma rede de informações vivas, onde cada etapa, cada lote e cada movimento são monitorados e registrados. Isso significa ter rastreabilidade total — do início ao fim do processo — com clareza sobre quando, onde, como e por quem cada produto foi produzido.

Rastreabilidade em tempo real: um pilar da competitividade

Muito além de atender normas, o controle absoluto sobre o processo produtivo gera impactos diretos na operação e no posicionamento da empresa. Empresas que possuem rastreabilidade ativa conseguem:

- Garantir a qualidade: se algo sai fora do padrão, é possível identificar rapidamente a origem do problema, seja um lote de matéria-prima, um desvio no processo ou uma falha operacional.

- Aumentar a segurança operacional: saber exatamente onde estão os materiais, em que fase está cada ordem e como cada etapa foi executada reduz drasticamente riscos e incertezas.

- Atender exigências de mercado: clientes de setores como automotivo, alimentício, farmacêutico, aeroespacial e bens de consumo exigem rastreabilidade como critério básico de fornecimento.

- Proteger a reputação: em caso de recall, desvios ou não conformidades, a empresa consegue agir com agilidade, transparência e precisão, evitando danos maiores à sua imagem.

- Promover melhoria contínua: com dados completos sobre cada ciclo produtivo, é possível identificar padrões, gargalos, ineficiências e oportunidades de otimização.

Empresas que dominam a rastreabilidade não apenas reagem a problemas — elas se antecipam, evitam falhas e operam em um padrão muito mais elevado de controle e excelência.

Da rastreabilidade documental à rastreabilidade digital

O salto que a indústria digitalizada trouxe para a rastreabilidade é gigantesco. Antes, o controle dependia de registros manuais, etiquetas, planilhas e sistemas isolados. Isso tornava o rastreamento um processo lento, sujeito a erros e, muitas vezes, inviável em ambientes de alta complexidade.

Com a adoção de sistemas MES, a rastreabilidade deixa de ser reativa para se tornar em tempo real, automática e inteligente. Cada etapa, cada operação, cada movimentação de materiais é capturada diretamente dos equipamentos, dos sistemas de produção e dos operadores, alimentando uma base de dados que reflete fielmente o que está acontecendo na fábrica — segundo a segundo.

Isso permite, por exemplo:

- Identificar imediatamente quais lotes foram produzidos com uma matéria-prima específica;

- Saber qual operador executou determinada etapa e em qual equipamento;

- Localizar qualquer produto, ordem ou lote dentro do processo produtivo ou na expedição;

- Trazer rastreabilidade cruzada entre produção, estoque, manutenção e qualidade.

Na prática, a fábrica se transforma em um ambiente totalmente monitorado, conectado e rastreável — algo simplesmente impossível sem uma infraestrutura digital robusta.

Rastreabilidade em tempo real: um pilar da competitividade

Muito além de atender normas, o controle absoluto sobre o processo produtivo gera impactos diretos na operação, na reputação e no posicionamento da empresa. Indústrias que dominam a rastreabilidade em tempo real não apenas cumprem exigências — elas operam em outro nível.

Quem tem essa capacidade consegue:

- Garantir a qualidade: se algo sai fora do padrão, a origem do problema é identificada em minutos — seja um lote de matéria-prima, uma falha de processo ou uma operação específica.

- Aumentar a segurança operacional: saber onde estão os materiais, em que fase está cada ordem e como cada etapa foi executada.

- Atender exigências de mercado: clientes dos setores automotivo, alimentício, farmacêutico, aeroespacial e bens de consumo não só exigem rastreabilidade — eles eliminam quem não oferece.

- Blindar a reputação: em casos de recall, desvios ou não conformidades, empresas com rastreabilidade ativa agem com agilidade, precisão e total transparência, evitando impactos à imagem.

- Promover melhoria contínua: dados completos sobre cada ciclo produtivo revelam padrões, gargalos, desvios e oportunidades que seriam invisíveis sem esse nível de controle.