Os sistemas de produção são o coração pulsante de qualquer operação de manufatura.

Eles são os maestros que orquestram como os produtos são criados, quais materiais são necessários e quando esses materiais devem estar prontos para ação.

Existem quatro maestros principais no palco da produção: Make to Order (MTO), Make to Stock (MTS), Assemble to Order (ATO) e Engineer to Order (ETO). Cada um deles tem suas próprias sinfonias únicas, com suas vantagens e desvantagens. Entender a música que cada um toca é crucial para escolher o maestro certo para a sua operação.

Make to Order (MTO)

Imagine um artesão habilidoso, criando uma peça única de joalheria sob medida para um cliente. Isso é MTO em ação. Neste sistema, a produção só começa após a recepção de um pedido do cliente. É como uma sinfonia personalizada, tocada sob demanda. O MTO é ideal para indústrias onde a personalização é alta, como móveis sob medida e joias personalizadas.

Vantagens: Redução de estoque, maior personalização do produto.

Desvantagens: Tempos de entrega mais longos, maior complexidade na gestão da produção.

Make to Stock (MTS)

Agora, imagine uma fábrica de alimentos, produzindo milhares de pacotes de macarrão para serem enviados para supermercados em todo o país. Isso é MTS. Neste sistema, a produção é baseada em previsões de demanda e os produtos são feitos para serem armazenados até que sejam vendidos. É como uma sinfonia tocada para um público esperado.

Vantagens: Tempos de entrega mais curtos, produção em massa eficiente.

Desvantagens: Risco de excesso de estoque, menor personalização do produto.

Assemble to Order (ATO)

ATO é como uma banda de jazz, onde os músicos têm suas partes individuais que são montadas para criar uma música única. Neste sistema, os componentes do produto são produzidos e armazenados até que um pedido do cliente seja recebido. Em seguida, os componentes são montados para criar o produto final. É um equilíbrio entre personalização e eficiência. O ATO é comumente usado em indústrias onde há uma variedade de opções de produto, como a indústria automobilística.

Vantagens: Balanceamento entre personalização e tempo de entrega, redução de estoque de produtos acabados.

Desvantagens: Necessidade de gerenciar estoque de componentes, complexidade na montagem do produto.

Engineer to Order (ETO)

ETO é a sinfonia mais personalizada de todas. Neste sistema, a produção começa apenas após a recepção de um pedido do cliente e a conclusão do projeto do produto. É como compor uma nova música para cada performance. É ideal para produtos altamente personalizados e complexos, como a construção de navios e aeronaves.

Vantagens: Alto nível de personalização, produtos únicos.

Desvantagens: Tempos de entrega muito longos, alto custo de produção.

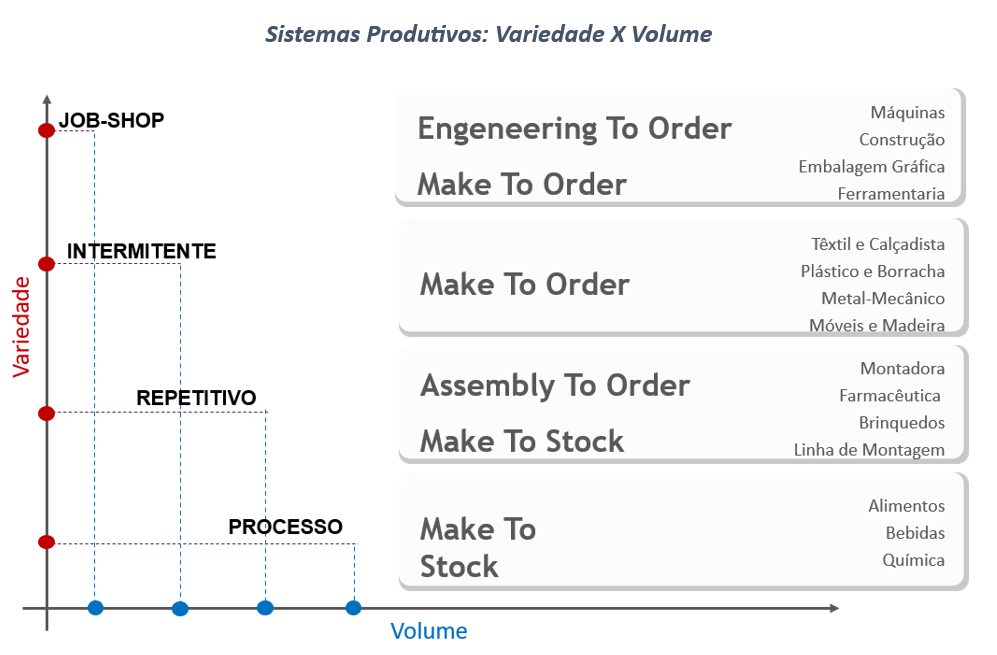

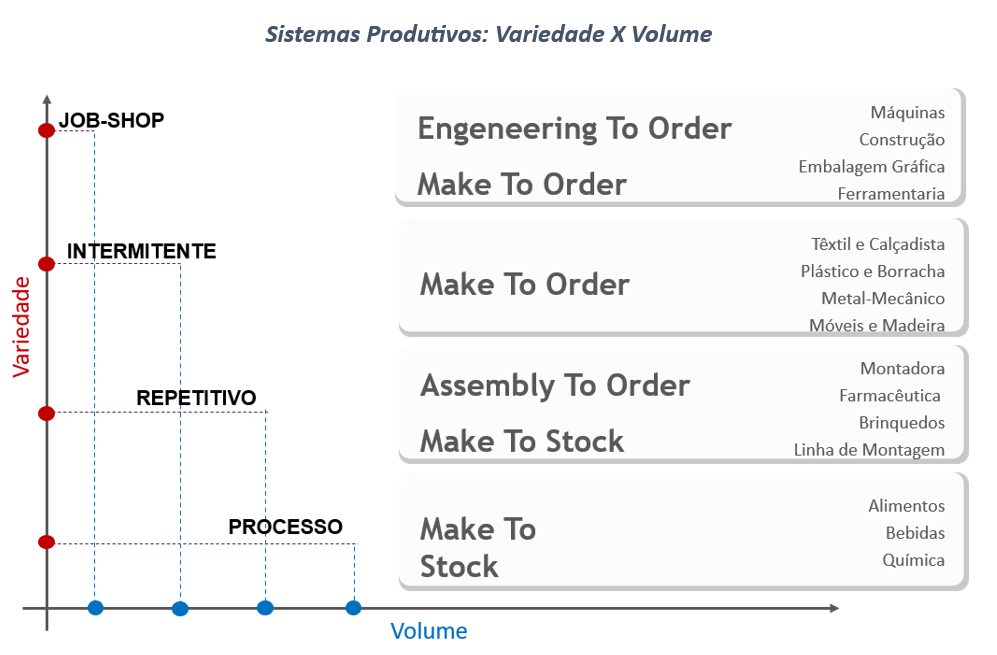

A seguir, apresentamos um gráfico de comparação de volume de produção x mix de produtos para cada sistema de produção:

O gráfico que compara variedade e volume para diferentes sistemas de produção oferece uma perspectiva significativa das distinções entre estes sistemas. Fica evidente que um maior volume geralmente corresponde a uma menor variedade.

O sistema Make to Stock (MTS) posiciona-se numa zona onde a variedade é reduzida (em termos de processos), mas o volume é alto. Isso indica que o MTS é particularmente apropriado para cenários que demandam a produção em larga escala de produtos idênticos, como alimentos, bebidas e produtos químicos.

O sistema Assembly to Order (ATO) localiza-se próximo ao MTS, embora ligeiramente mais elevado, englobando parte da produção repetitiva. Este posicionamento sugere que o ATO é útil quando existe alguma variação nos produtos, que ainda assim são produzidos em grandes volumes. Isso se aplica a produtos de montadoras, brinquedos e itens farmacêuticos, por exemplo.

O sistema Make to Order (MTO), por sua vez, abrange áreas de produção intermitente. Este posicionamento sugere que o MTO é ideal para situações em que os produtos são feitos sob demanda, em quantidades moderadas. Podem-se incluir como exemplos produtos têxteis, calçados, plásticos, borrachas, produtos metal-mecânicos, móveis e madeiras.

Por fim, o sistema Engineering to Order (ETO) aparece no topo do gráfico, onde temos a manufatura no modelo de job shop e se verifica a maior variedade e o menor volume. Essa disposição sugere que este sistema é ideal para a produção de produtos altamente personalizados, frequentemente únicos, projetados e fabricados para atender às necessidades específicas do cliente. Entre os exemplos estão máquinas específicas, produtos para construção, embalagens gráficas e ferramentaria customizada.

Esta análise proporciona uma visão compreensível de como a variedade e o volume de produção podem influenciar a escolha do sistema de produção. Cada sistema apresenta suas próprias vantagens e desvantagens, e a escolha mais adequada para uma situação específica dependerá das circunstâncias em questão.

O papel do APS

A escolha do sistema de produção certo para a sua operação depende de vários fatores, e é aqui que o Advanced Planning and Scheduling (APS) entra em cena. O APS é como um maestro auxiliar, garantindo que cada parte da sua operação esteja sincronizada e pronta para produzir a melhor performance possível.

O Siemens Opcenter APS é uma solução líder de mercado que oferece recursos avançados de planejamento e programação. Ele é como um maestro experiente, capaz de orquestrar a produção com precisão, melhorando a visibilidade, o controle e a sincronização de toda a sua operação de produção.

Aqui estão alguns pontos-chave sobre o Siemens Opcenter APS:

- Otimização da Produção: O Siemens Opcenter APS é projetado para ajudar as empresas a otimizar sua produção e operações de manufatura. Ele faz isso através da programação avançada de produção, que pode levar em consideração uma variedade de fatores, incluindo capacidade de produção, disponibilidade de materiais, prazos de entrega e muito mais.

- Flexibilidade e Escalabilidade: O Siemens Opcenter APS é altamente flexível e escalável, tornando-o adequado para uma ampla gama de indústrias e tamanhos de empresas. Ele pode ser usado para gerenciar operações de produção em uma única fábrica ou em várias fábricas em todo o mundo.

- Integração com Outros Sistemas: O Siemens Opcenter APS pode ser facilmente integrado com outros sistemas como ERP (Enterprise Resource Planning), MES (Manufacturing Execution Systems) e PLM (Product Lifecycle Management). Isso permite uma visibilidade completa e controle sobre a produção e a cadeia de suprimentos.

- Melhoria Contínua: A Siemens está constantemente investindo em pesquisa e desenvolvimento para melhorar o Siemens Opcenter APS e garantir que ele continue a atender às necessidades em constante mudança das empresas de manufatura.

- Suporte Global: A Siemens tem uma presença global e pode fornecer suporte e serviços em todo o mundo. Isso inclui treinamento, consultoria, implementação e outros serviços de suporte.

A APS3 é um parceiro na implementação do Siemens Opcenter APS, ajudando as empresas a transformar digitalmente sua cadeia de suprimentos e a otimizar seus processos de produção. Com a APS3 ao seu lado, você pode ter certeza de que sua operação de produção será uma performance para lembrar.