É preciso combinar os requisitos com a disponibilidade limitada de recursos

As demandas internas e externas irão continuar as mesmas, ainda que o cenário da empresa seja de limitação de recursos. Por isso, a única forma de superar esse contexto é combinando tais demandas com a disponibilidade de recursos de forma que seja possível traçar e executar um plano de produção realista, dentro do orçamento e capaz de entregar aquilo que o cliente espera.

Com isso, a limitação de recursos não pode ser vista como o empecilho final que irá travar as operações da empresa. Muito pelo contrário, deve servir de motivação para que novos rumos sejam traçados, visando otimizar a produção da empresa em momentos difíceis.

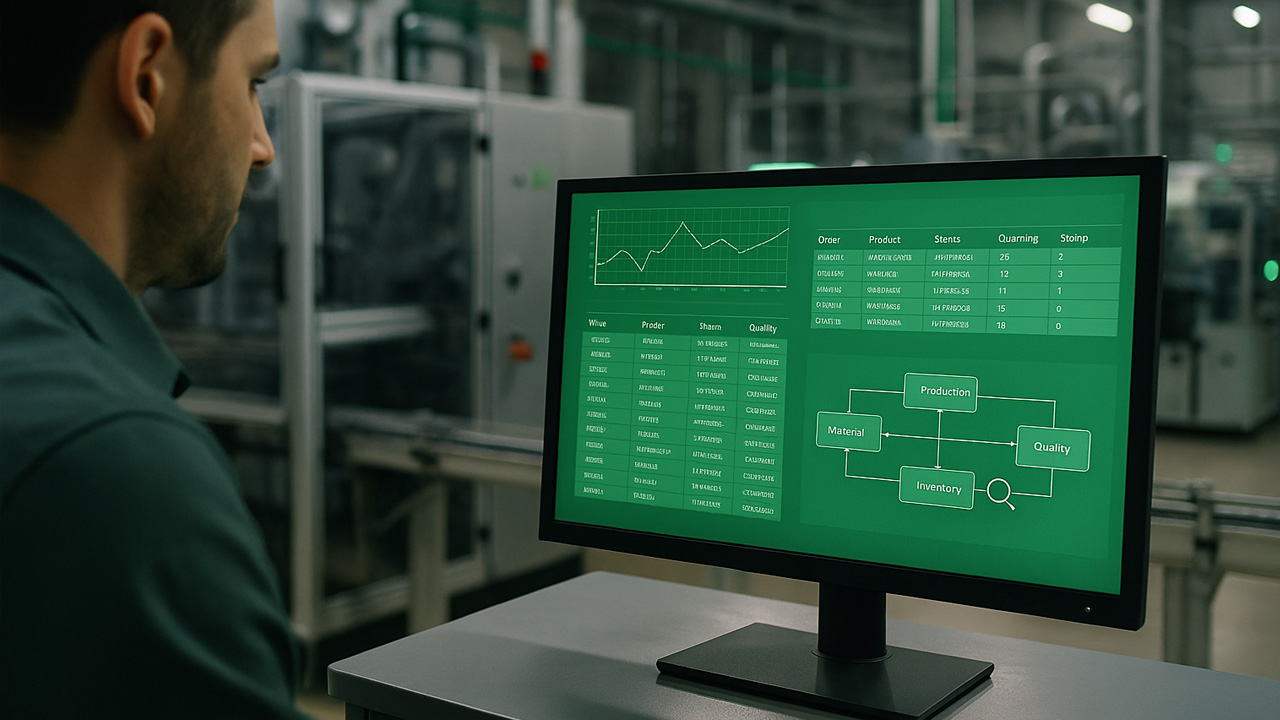

- Mapeamento do processo: Realize um mapeamento completo do processo de produção, identificando todas as etapas, recursos e fluxos de trabalho. Isso ajuda a visualizar a cadeia de valor e identificar possíveis pontos de restrição.

- Monitoramento de métricas e indicadores: Estabeleça e monitore métricas e indicadores-chave de desempenho (KPIs) para cada etapa do processo produtivo. Isso permitirá identificar rapidamente áreas com baixa eficiência, atrasos ou outros problemas.

- Análise de capacidade e demanda: Compare regularmente a capacidade de produção de cada etapa com a demanda atual e prevista. Se uma etapa consistentemente estiver operando próxima à sua capacidade máxima, isso pode indicar um gargalo em potencial.

- Comunicação eficiente: Incentiva a comunicação aberta e eficiente entre todos os níveis da organização, incluindo operadores de máquinas, supervisores e gerentes. Isso facilitará a identificação de problemas e a implementação de soluções em tempo hábil.

- Revisão periódica: Realize revisões periódicas de todo o processo produtivo, incluindo análises de eficiência, qualidade e custo. Isso ajuda a identificar tendências e áreas de melhoria contínua.

- Análise de gargalos históricos: Estude os gargalos passados e identifique os fatores que os causaram. Isso permitirá a implementação de medidas preventivas para evitar a repetição de problemas semelhantes.

- Treinamento e desenvolvimento de funcionários: Invista no treinamento e no desenvolvimento de funcionários, garantindo que eles compreendam a importância de identificar e comunicar problemas potenciais.

- Melhoria contínua: Adote uma mentalidade de melhoria contínua, incentivando a inovação e buscando por soluções que aumentem a eficiência e reduzam os gargalos em todo o processo produtivo.

É por meio da identificação dos gargalos que serão definidos quais são os pontos de melhorias, bem como quais são as tarefas que precisam de mudanças radicais para adaptação ao cenário de restrições e capacidade limitada de produção.

Software Avançado de Planejamento e Programação (APS): mudando os fatores limitantes

O APS é a sigla em inglês para Advanced Planning and Scheduling, são sistemas especialistas de planejamento e programação avançados, voltados especificamente para os profissionais do PPCP. A ferramenta de APS trabalha com capacidade finita, além de possuir algoritmos específicos para análise de gargalos (dinâmicos, seletivos, etc.). Através desse tipo de software é possível mudar o cenário da produção, pois ele é capaz de programar com extrema precisão a linha de produção.

O uso desse tipo de recurso é o melhor a ser feito em casos de restrição e capacidade finita da produção. Dentre os seus principais recursos, está a capacidade de melhorar o sequenciamento da produção da empresa, fazendo com que recursos e resultados sejam otimizados nos diferentes cenários enfrentados pelo negócio.

Portanto, planejamento e identificação dos problemas dentro da linha de produção são os primeiros passos a serem dados para reerguer a capacidade produtiva considerando restrições e capacidade finita. Além disso, a utilização de programas como o APS também é uma excelente alternativa, haja vista que são sistemas especializados capazes de oferecer um novo paradigma dentro da empresa quando se fala em produção e otimização de recursos.

Siemens Opcenter APS

A APS3 oferece várias soluções para as empresas, uma delas é o Opcenter APS, um software desenvolvido pela Siemens para otimizar o planejamento e a programação da produção na sua indústria. Ele oferece várias soluções para as empresas, desde análises de pedidos para definir a direção-geral da produção, até definição dinâmica dos níveis de estoques, balanceamento de carga, ampliação da força de trabalho e muito mais.

Clique aqui para conhecer o site da APS3 e todos os benefícios do Siemens Opcenter APS.