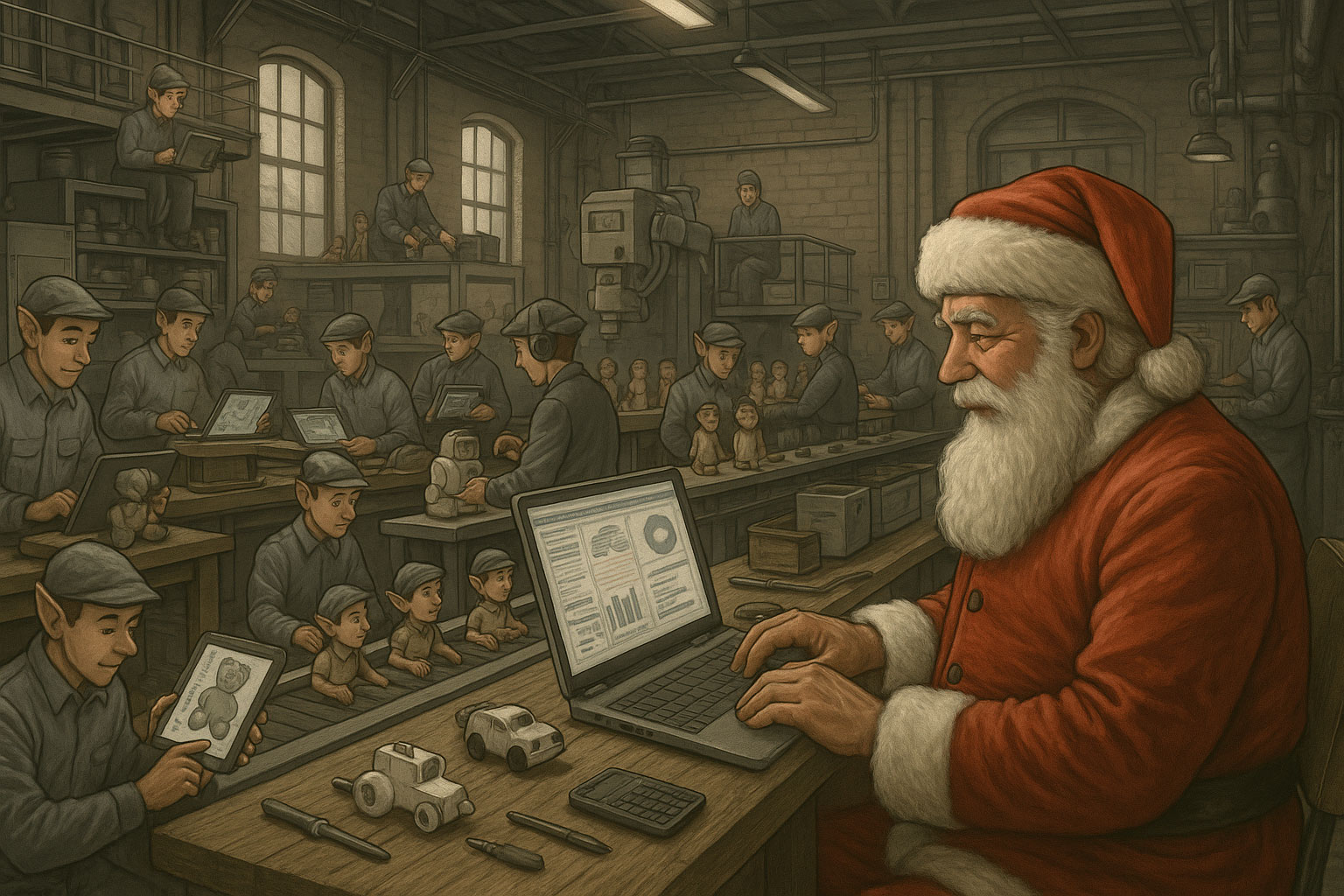

Há algo fascinante na imagem da oficina do Papai Noel.

Milhares de elfos trabalhando em sintonia, brinquedos impecáveis, zero atrasos, nenhum retrabalho, materiais sempre disponíveis e uma logística que desafia qualquer cadeia global. É quase instintivo imaginar um ambiente perfeito — um exemplo extremo de previsibilidade operacional.

Mas, quando se observa esse cenário com olhos industriais, a pergunta ganha outra camada: como a manufatura digital transformaria essa oficina mágica em uma operação real, rastreável e escalável, capaz de entregar milhões de pedidos em uma única noite?

A resposta revela algo poderoso: aquilo que parece fantasia se aproxima bastante do que PLM, APS, MES, IoT, simulação e gêmeos digitais já constroem hoje nas melhores fábricas do mundo. E mostra o quanto a indústria brasileira pode avançar quando adota a engenharia digital e um ecossistema totalmente integrado.

A engenharia digital como base do “caderno de pedidos” do Natal

Antes de qualquer brinquedo ganhar forma, existe o pedido. No universo natalino, ele chega por carta, aplicativo, mensagem, bilhete na árvore. Em uma operação real, isso seria traduzido em engenharia digital, onde cada item segue o fluxo correto desde o desenvolvimento até a manufatura.

Nessa fábrica ideal, o PLM (Product Lifecycle Management) estrutura tudo desde o primeiro esboço. É ele que mantém as listas de materiais sempre atualizadas, define a versão correta de cada carrinho, boneca ou drone e impede que um único elfo use componentes obsoletos.

Se uma criança muda o pedido de última hora — troca o skate azul pelo vermelho, por exemplo — o PLM sincroniza imediatamente todas as áreas, evitando divergências entre engenharia, compras e produção.

O resultado é um ambiente onde nenhum brinquedo sai com especificações erradas, porque o digital thread garante que cada etapa usa a mesma fonte de verdade. Na oficina encantada, isso seria visto como magia. Na indústria, recebe outro nome: integração confiável.

Capacidade finita: como equilibrar milhões de pedidos com tempo limitado

Imagine a pressão: todo o volume anual precisa ser produzido antes da noite de Natal. Se isso acontecesse em uma fábrica tradicional, qualquer ruptura de suprimento, má distribuição de recursos ou falha de planejamento seria suficiente para comprometer a entrega global.

É neste ponto que o APS (Advanced Planning and Scheduling) se torna o “chefe de operações” dessa oficina. Ele considera restrições reais — tempo de máquina, disponibilidade de elfos, capacidade finita, duração de setups, variações de demanda — e calcula o melhor sequenciamento possível.

Quando surgem imprevistos — aumento repentino nos pedidos de videogame, atraso na chegada do plástico especial dos carrinhos, indisponibilidade de uma máquina de pintura — o APS recalcula tudo em segundos.

É como se dissesse: “Não se preocupem, recalculo a rota mais eficiente.”

Essa orquestração contínua cria um fluxo produtivo que lembra o ritmo preciso de um trenó cortando o céu: sem paradas desnecessárias, sem desperdícios e com um nível de sincronização difícil de alcançar sem tecnologia.

MES: o sistema que confirma cada passo da jornada do brinquedo

Se o PLM garante o que deve ser feito e o APS define quando e em que ordem, o MES (Manufacturing Execution System) garante que cada brinquedo nasceu exatamente como planejado.

Na prática, ele registra em tempo real a execução de todas as etapas:

- Quem montou a peça;

- Em qual estação;

- Qual lote de material foi usado;

- Quanto tempo levou;

- Se houve desvio;

- Se o teste final foi aprovado.

É a rastreabilidade total aplicada ao espírito natalino: cada urso de pelúcia carregaria sua própria história digital, documentada passo a passo. Para Papai Noel, isso significaria controle absoluto. Para uma indústria real, significa qualidade consistente, decisões rápidas e menos apagões operacionais.

Quando IoT, simulação e gêmeos digitais viram os “elfos invisíveis”

A oficina ideal não depende apenas de sinos e música festiva. Ela depende de sensores inteligentes, dados conectados e simulações que antecipam problemas antes que eles aconteçam.

- Com IoT, máquinas reportam automaticamente seu status, temperatura, vibração e ritmo de produção.

- Com gêmeos digitais, a oficina inteira pode ser simulada antes de qualquer linha ser alterada.

- Com modelagem de cenários, Papai Noel saberia exatamente o impacto de produzir 20% mais tablets ou substituir um componente sem comprometer o fluxo.

Essa camada tecnológica transforma intuição em ciência. Em vez de apostar na sorte, a fábrica toma decisões fundamentadas em dados, sempre com foco em previsibilidade operacional.

Produção puxada com precisão: nada falta, nada sobra

Uma oficina que fabrica milhões de itens não pode conviver com excesso de estoque, materiais parados ou rupturas de suprimentos. Na lógica natalina — e industrial — tudo precisa chegar na hora certa, na quantidade certa.

Com uma cadeia de suprimentos sincronizada digitalmente, o abastecimento flui com a mesma fluidez da esteira de presentes:

- Compras recebe automaticamente as necessidades geradas pelo APS;

- Estoque trabalha com visão antecipada;

- Fornecedores têm acesso à demanda futura;

- O chão de fábrica recebe materiais exatamente quando precisa.

Não é uma fábrica que empurra produção: ela puxa o necessário com base na demanda real. Exatamente como faria quem precisa entregar presentes sem gerar desperdício ou atrasos.

Um fluxo produtivo que não tropeça, mesmo em ritmo acelerado

A grande magia da oficina do Papai Noel sempre foi a harmonia. Nada trava, nada entra em conflito, nada foge do planejado. Na manufatura digital, essa harmonia nasce da integração total entre engenharia, planejamento e execução.

O digital thread conecta:

- Projetos no PLM;

- Sequenciamento no APS;

- Operações no MES;

- IoT no chão de fábrica;

- Simulações e análises preditivas;

- Indicadores que refletem a realidade em tempo real.

Quando cada área opera sobre dados coerentes, a fábrica se torna mais próxima daquele ideal que encantou gerações: uma fábrica inteligente, ajustada, estável e capaz de produzir em alta velocidade sem perder qualidade.

A fábrica perfeita existe?

A oficina do Papai Noel representa o topo da eficiência. No mundo real, nenhuma operação atinge esse nível com facilidade — e muitas ainda estão longe disso. Mas a manufatura digital aproxima a indústria dessa visão, reduzindo variações, eliminando silos e sincronizando processos que historicamente operavam desconectados.

O resultado é uma operação mais previsível, escalável e inteligente. Algo muito próximo do que seria a fábrica ideal do bom velhinho: organizada, integrada e orientada por dados, porém perfeitamente aplicável ao chão de fábrica brasileiro.

Se a sua fábrica deseja se aproximar desse nível de integração, inteligência e eficiência — sem depender da mágica do Polo Norte — está no lugar certo.