Por muito tempo, a fábrica foi vista como uma máquina. Seus processos, como engrenagens rígidas; seus setores, como partes isoladas; seus fluxos, como rotinas programadas. Mas esse modelo, tão funcional na era da previsibilidade, começa a ruir diante das exigências da indústria contemporânea.

Hoje, os ciclos de produção são curtos. Os pedidos são personalizados. Os recursos, limitados. Os eventos, imprevisíveis.

Nesse contexto, pensar a indústria como um organismo — e não mais como uma máquina — pode abrir novos caminhos para o planejamento e a gestão da produção.

O que a biologia tem a ensinar? Muito mais do que se imagina.

Da mecânica à biologia: uma mudança de paradigma

Quando uma fábrica se comporta como um sistema vivo, ela não apenas executa processos. Ela sente, reage, se ajusta, aprende. Há inteligência distribuída. Há comunicação entre as partes. Há diversidade de respostas. E, principalmente, há interdependência.

Esse olhar biológico é especialmente poderoso quando aplicado ao planejamento e à programação da produção. Afinal, organizar e sequenciar não é apenas distribuir ordens no tempo. É estruturar um ecossistema de recursos, capacidades, restrições e demandas em constante mudança. Um bom plano não é o mais detalhado. É o mais adaptável.

Ciclos produtivos: o ritmo que mantém a fábrica em movimento

Em vez de pensar a fábrica como algo movido por energia, talvez seja mais produtivo enxergá-la como um sistema regido por ritmos. Como o ciclo cardíaco em um corpo humano, a produção industrial precisa manter um compasso coordenado para funcionar com saúde. Ritmos de entrada, transformação e saída — todos interdependentes.

Quando esse ritmo se quebra, o desequilíbrio se instala. Um atraso no recebimento de matéria-prima, uma máquina parada sem previsão de retomada, uma ordem mal interpretada no chão de fábrica. Cada descompasso reverbera por toda a cadeia. Surge o acúmulo de estoque intermediário, a ociosidade dos recursos, a sobrecarga de determinados setores. A fábrica “ofega”. Perde fôlego.

É papel do planejamento produtivo manter esse compasso. Não basta encaixar ordens de produção em uma agenda: é preciso entender como cada recurso está distribuído no tempo e no espaço, como as restrições interagem, e o que pode comprometer o fluxo geral. Ritmo saudável não significa operar no limite. Significa operar com sincronia.

Já a programação da produção entra em cena quando esse ritmo precisa ser traduzido em decisões de curto prazo: qual ordem vem antes, qual recurso será usado, qual rota será escolhida. Aqui, o sequenciamento precisa respeitar a lógica da planta, antecipar gargalos e minimizar setups — não como um robô, mas como um organismo que ajusta a marcha conforme o terreno.

Mais do que velocidade, o que diferencia uma operação eficiente é sua capacidade de manter fluidez. Não basta fazer rápido. É preciso fazer no tempo certo, no lugar certo, com os recursos certos — e no compasso certo.

Autorregulação: o segredo dos sistemas resilientes

Na natureza, organismos vivos têm mecanismos internos de autorregulação. O corpo humano, por exemplo, ajusta a temperatura, equilibra hormônios, combate agentes externos. Ele se mantém em equilíbrio dinâmico — um estado chamado homeostase.

Nas fábricas, esse papel é desempenhado por sistemas capazes de ajustar automaticamente o plano diante de desvios. É o caso, por exemplo, de uma reprogramação que redistribui ordens após uma quebra de máquina. Ou de um algoritmo que recalcula o sequenciamento ao identificar ausência de operador.

Essa capacidade adaptativa não nasce por acaso. Ela exige:

- Dados confiáveis, coletados em tempo real;

- Processos integrados entre planejamento e execução;

- Cultura que permite correções rápidas, sem burocracia;

- Ferramentas que transformem alertas em ações automáticas.

Quando uma fábrica consegue se autorregular, ela reduz a dependência de ações manuais constantes e desgastantes. O foco não é eliminar a reação humana, mas garantir que ela atue onde realmente faz diferença — e não para resolver falhas evitáveis no fluxo.

Comunicação celular: uma fábrica que conversa com ela mesma

Em um organismo vivo, células se comunicam o tempo todo. Elas trocam sinais químicos, elétricos, metabólicos. Essa comunicação é o que permite que o corpo aja como um só: o cérebro sente, o coração acelera, os músculos reagem. Tudo em sincronia.

Na indústria, isso significa conexão entre áreas, sistemas e pessoas. Uma produção inteligente é aquela onde planejamento, chão de fábrica, qualidade, engenharia, manutenção e comercial compartilham dados e objetivos. Não há silos. Há fluxo.

Exemplo prático: se o comercial altera um pedido prioritário, o APS deve considerar esse novo cenário. A programação é refeita. A produção recebe a nova ordem. O PCP valida se o recurso está disponível. O time de chão de fábrica entende por que houve o ajuste. O ciclo fecha. E a fábrica responde de forma coordenada.

Fábricas que operam com comunicação truncada se comportam como organismos desorganizados: partes que reagem sem saber o que o todo precisa. O resultado? Desalinhamento, retrabalho e perda de eficiência.

Diversidade funcional: a força da multifuncionalidade

Na natureza, ecossistemas saudáveis são diversos. Plantas, animais, bactérias, fungos — todos desempenham funções únicas, mas interligadas. Quanto mais diversidade funcional, maior a capacidade de adaptação a mudanças externas.

Na indústria, essa diversidade aparece na capacidade multifuncional das equipes e dos recursos. Operadores polivalentes, máquinas flexíveis, fluxos reversíveis. Isso permite que a fábrica absorva variações sem colapsar.

Um exemplo: quando uma célula de montagem está sobrecarregada, outra pode ser reconfigurada para absorver parte da carga. Quando um operador se ausenta, outro assume com competência. Essa flexibilidade reduz dependência, aumenta resiliência e torna o planejamento mais robusto.

Do ponto de vista do planejamento, isso significa considerar rotas alternativas, restrições flexíveis e cenários simuláveis. O software precisa entender que a fábrica é viva. E que planos lineares raramente sobrevivem ao primeiro dia de execução.

Feedback contínuo: o que garante aprendizado

Organismos não apenas reagem. Eles aprendem. Um sistema imune se fortalece após uma infecção. Um animal evita um perigo após uma experiência negativa. Isso só é possível graças ao feedback contínuo — a capacidade de usar o resultado de uma ação para ajustar a próxima.

Fábricas também precisam aprender com o que executam. Planejar, executar, medir e realimentar. Esse ciclo é o coração da melhoria contínua.

Infelizmente, muitas empresas ainda planejam com base no histórico do ano anterior — ou em “experiência de chão”. Poucas analisam o que deu certo, o que deu errado e por que deu errado. Poucas alimentam o sistema com lições aprendidas.

O resultado é uma fábrica que repete erros. Que programa como sempre programou. Que nunca evolui.

Um planejamento produtivo inteligente precisa estar em constante conversa com a realidade. O plano precisa ouvir o chão de fábrica. E o chão de fábrica precisa entender o plano. Só assim o ciclo se fecha. E o organismo evolui.

Coordenação descentralizada: inteligência que se distribui

Na natureza, não existe um “chefe” que coordena tudo. Abelhas operam em colmeia. Cardumes se movem em bloco. O corpo humano se regula por sistemas distribuídos.

Esse modelo também inspira a fábrica moderna. A ideia de que todas as decisões precisam vir “de cima” não funciona em ambientes complexos e dinâmicos. O tempo de resposta é lento. A adaptação, travada.

Coordenação descentralizada significa que decisões simples são tomadas por quem está mais próximo do problema. Operadores ajustam microparâmetros. Supervisores reagem a desvios locais. O sistema reprograma ordens conforme regras predefinidas. E o planejamento se concentra na lógica global.

Essa abordagem só funciona quando há:

- Regras claras de operação;

- Confiança nos dados;

- Autonomia responsável;

- Feedback rápido e visível.

Uma fábrica que distribui sua inteligência se torna ágil, responsiva e sustentável.

A fábrica como ecossistema: adaptação em tempos de incerteza

A natureza é instável. O clima muda. O solo se exaure. Predadores surgem. Só sobrevivem os organismos que conseguem se adaptar sem perder equilíbrio.

O mesmo vale para a indústria. O mercado muda. A demanda oscila. O lead time aperta. O custo aumenta. E a única resposta possível é adaptar o sistema sem romper a operação.

O planejamento produtivo precisa deixar de ser um plano fixo para se tornar um conjunto de cenários viáveis, com capacidade de reação em tempo real. Isso exige ferramentas, mas também exige mentalidade.

Exige que a liderança entenda que ser estável não é o mesmo que ser rígido. E que a saúde de uma fábrica não se mede apenas por OEE, mas por sua capacidade de se manter produtiva mesmo sob pressão.

A fábrica conectada como sistema vivo

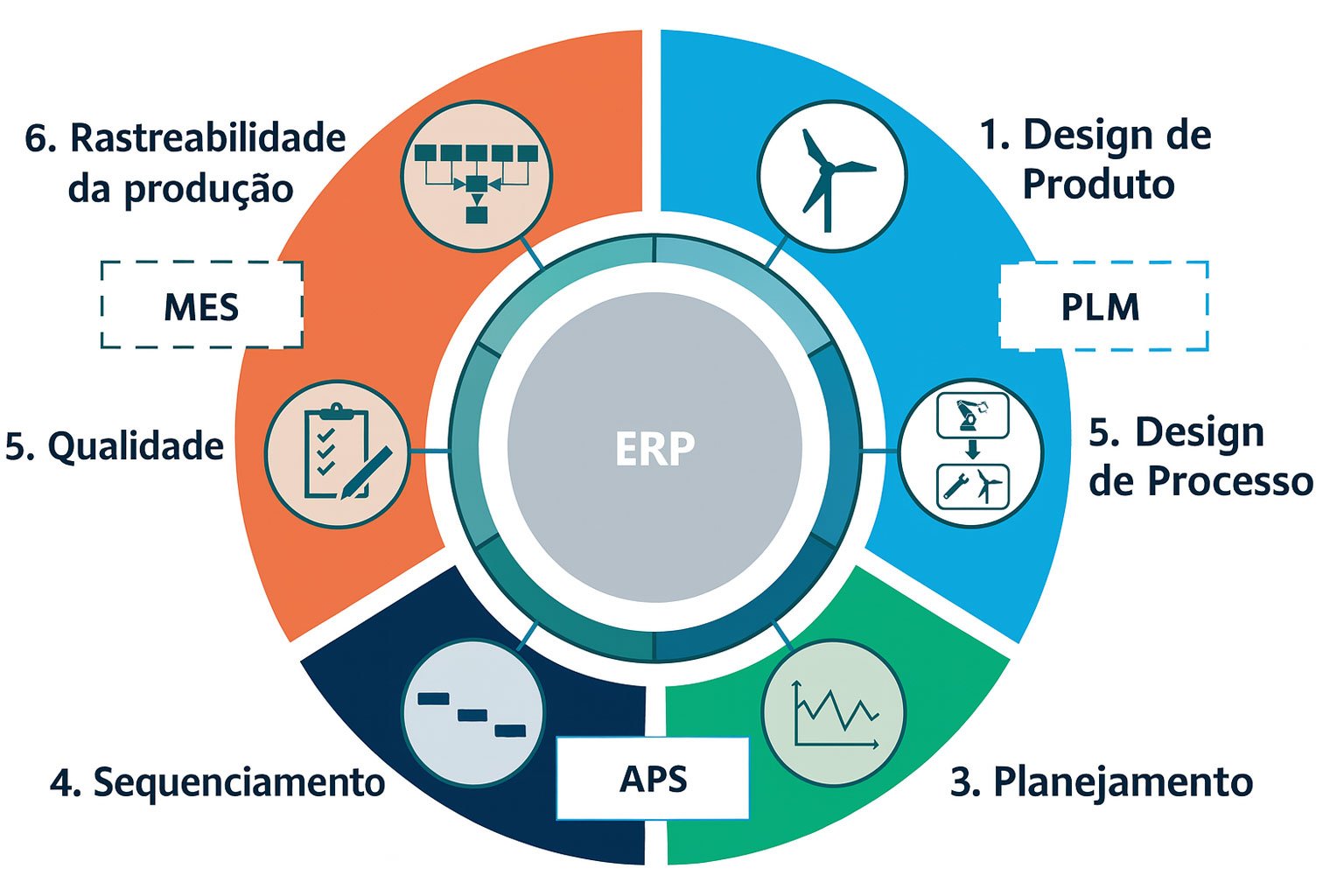

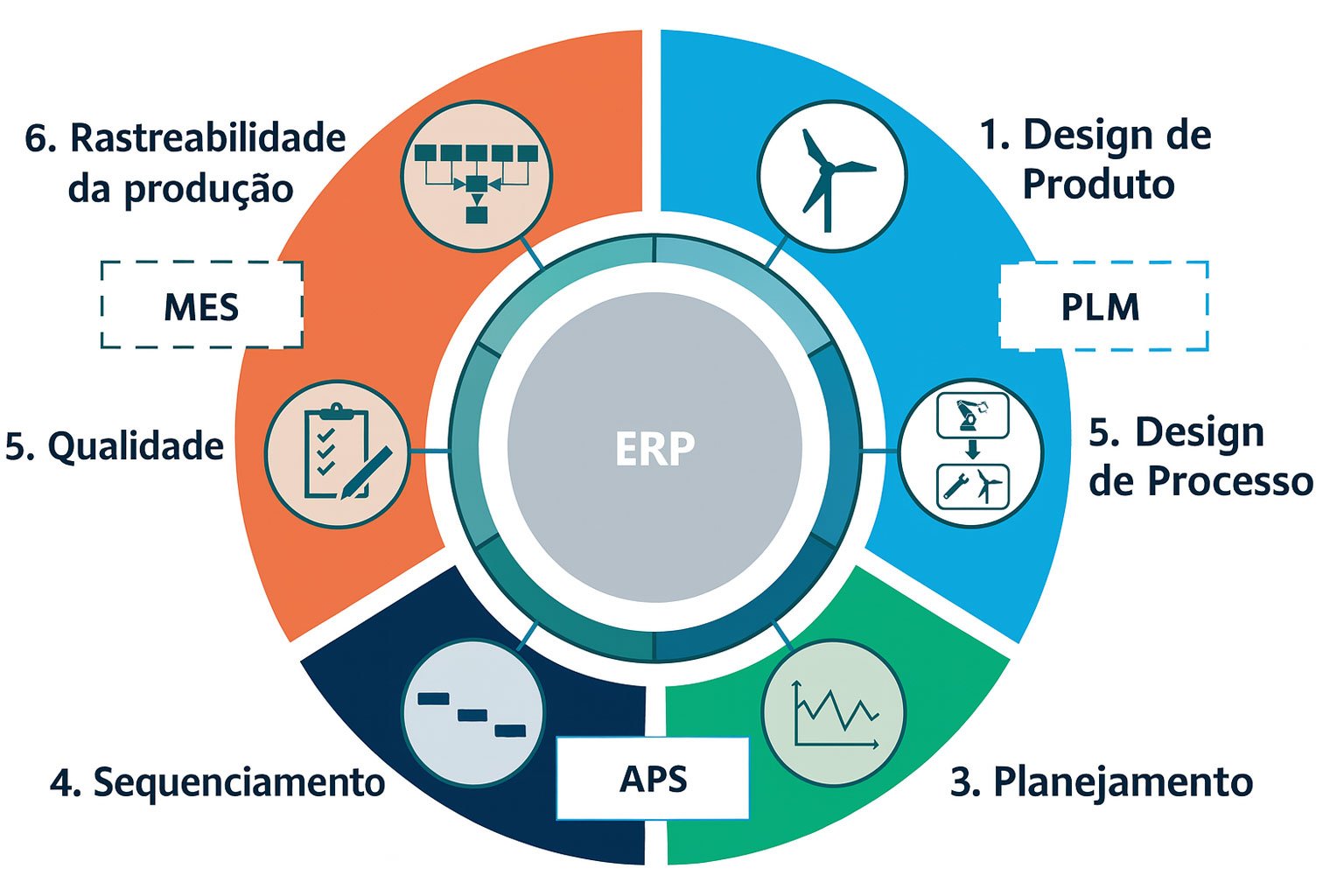

Planejamento, execução, qualidade, engenharia, rastreabilidade — tudo precisa se comunicar. Na prática, isso exige sistemas integrados que sustentem a lógica do organismo industrial. A imagem abaixo ilustra como soluções como APS, MES e PLM orbitam o ERP e mantêm o funcionamento coordenado da fábrica moderna:

APS3: inteligência para fábricas que evoluem

A APS3 entende que fábricas não são máquinas previsíveis. São ecossistemas dinâmicos. Por isso, oferece soluções que respeitam essa complexidade e ajudam a orquestrar decisões com inteligência distribuída.

Com o Opcenter APS, sua empresa ganha um sistema de planejamento e programação produtivo adaptativo, capaz de lidar com restrições reais, reagir a imprevistos, simular cenários e gerar sequenciamentos alinhados à lógica da sua operação. Ele atua como o “cérebro adaptativo” da fábrica — sempre recalculando, sempre otimizando.

Já o Teamcenter PLM amplia essa inteligência para toda a cadeia de desenvolvimento e engenharia, conectando pessoas, produtos, processos e dados em um ambiente colaborativo, seguro e altamente integrado. É como dar à fábrica um sistema nervoso completo, onde informação circula com fluidez e decisão tem contexto.

E com o Opcenter X, toda a operação se conecta e se transforma. Como um organismo que reconhece e coordena cada parte do seu corpo, o Opcenter X atua como a espinha dorsal da manufatura digital, garantindo rastreabilidade, visibilidade em tempo real, controle de qualidade e integração total entre execução e planejamento.

As três soluções funcionam em conjunto para transformar sua fábrica em um sistema vivo, inteligente e resiliente — preparado para competir, crescer e evoluir.

Conheça o Opcenter APS e leve inteligência adaptativa para seu planejamento.

Descubra o Teamcenter PLM e integre engenharia, produção e negócios.

Explore o Opcenter X e conecte toda a operação em um só sistema.