Entendendo o Mapeamento do Fluxo de Valor

O termo Mapeamento do Fluxo de Valor (MFV) vem do inglês “Value Stream Mapping” (VSM) e foi criado por Rother e Shook (1) com o intuito de desenvolver uma metodologia para identificar todas as atividades de um processo produtivo. Alinhado com os conceitos de Manufatura Enxuta (“Lean Manufacturing”) o VSM tem como objetivos os seguintes aspectos:

- Identificar o desperdícios existentes no fluxo de processos produtivos

- Identificar as restrições ou gargalos no fluxo dos processos produtivos

- Propor ações para minimizar ou eliminar os desperdícios, as restrições ou os gargalos de um processo produtivo

- Calcular o Tempo de Atravessamento do Processo Produtivo (“Lead Time”)

Conceitualmente a palavra desperdício está relacionada com algo que não agrega valor, ou seja, com uma atividade que não deveria ser realizada. Segundo Ohno (2) para a eliminação total do desperdício é necessário ter em mente que:

- Só há coerência no desenvolvimento de atividades que busquem o aumento na eficiência quando elas estiverem associadas a redução de custos. Sendo assim, se faz necessário preocupar-se com o início da produção apenas do que é estritamente necessário e do uso do mínimo de mão-de-obra;

- Deve-se observar a eficiência de cada operador e de cada processo produtivo. Em seguida o foco deve ser direcionado para proposição de ações que busque o ganho de eficiência por meio da redução dos desperdícios.

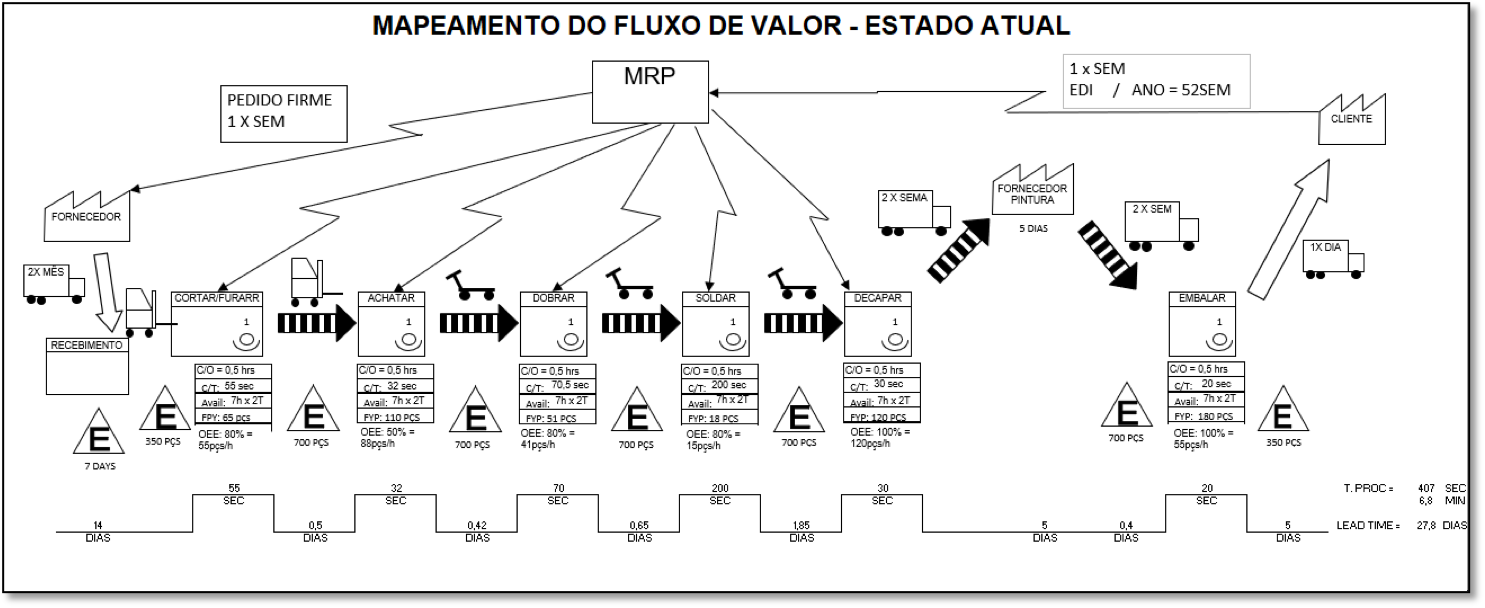

Tradicionalmente o Mapeamento do Fluxo de Valor (VSM) é elaborado à mão livre com auxílio de papel, lápis e utilização de símbolos que procuram demonstrar todo o fluxo de valor do processo produtivo. Todas as atividades e informações necessárias para o fabricação são registradas em um mapeamento que busca mostrar o fluxo da produção de “porta-a-porta”, ou seja, do recebimento do pedido de venda, do planejamento e programação da fábrica, da chegada dos materiais comprados passando pela processo produtivo até a entrega do produto acabado para a planta do cliente.

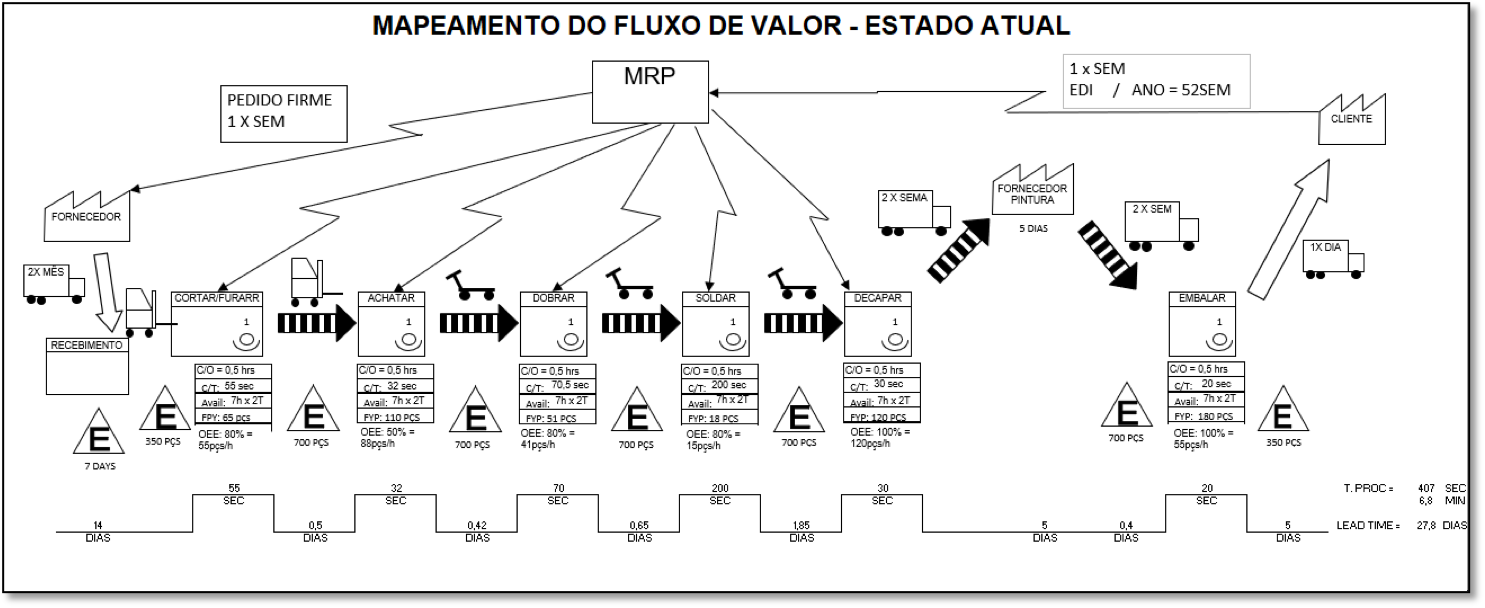

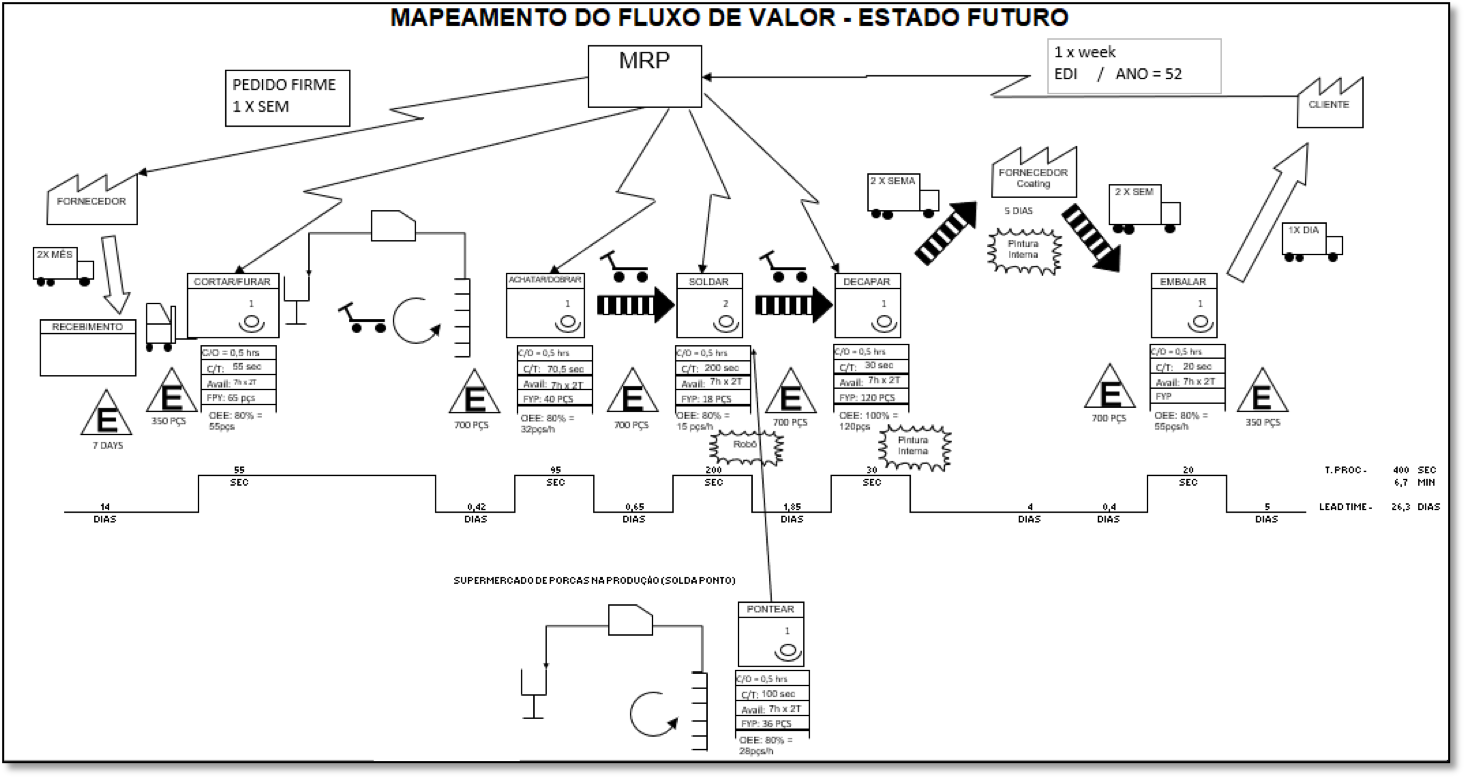

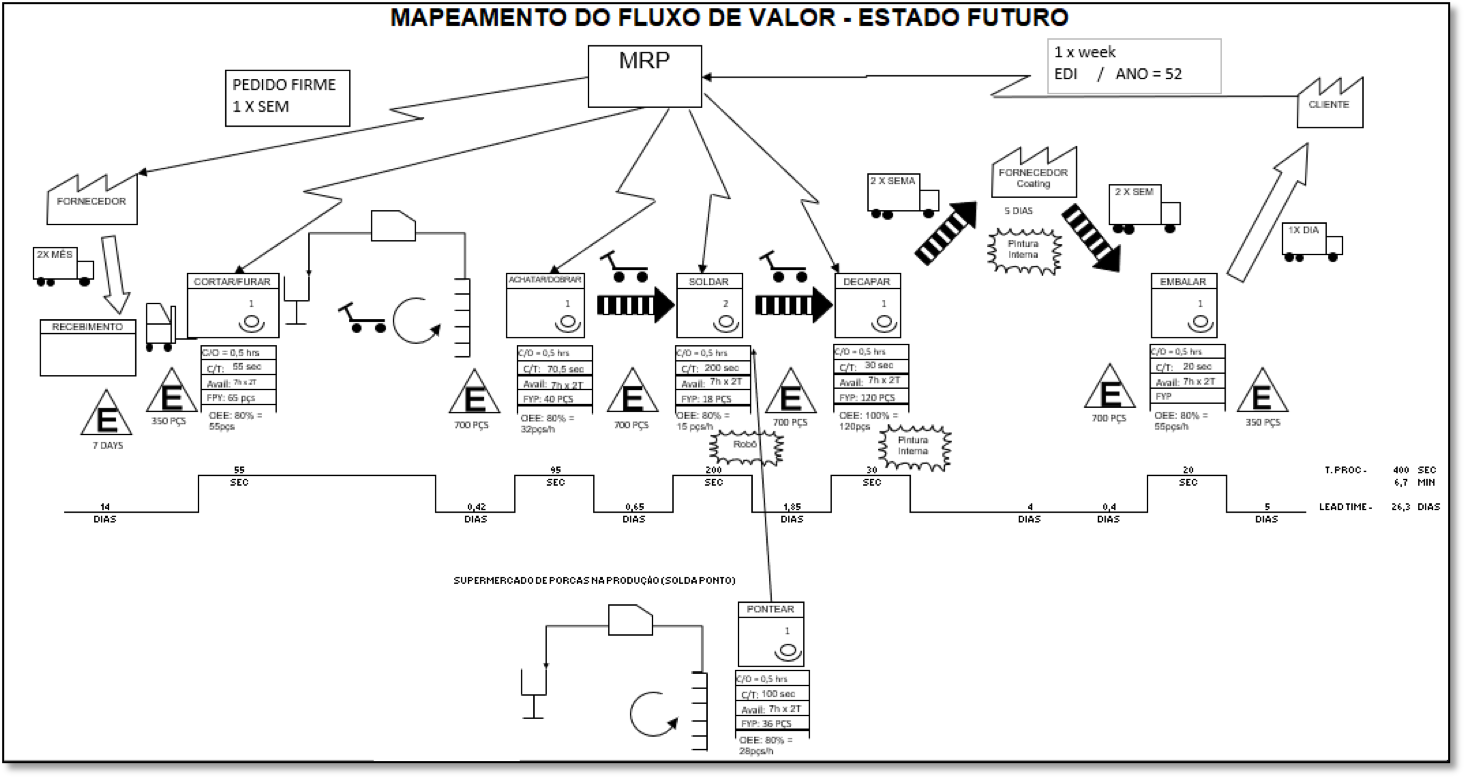

As Figuras 1 e 2 ilustram exemplos de Mapeamento do Fluxo de Valor (VSM) em que, inicialmente, foi mapeado o processo atual e em seguida o futuro (com a proposição de melhorias).

O Mapeamento do Fluxo de Valor (VSM) é uma ferramenta eficaz para desenvolver ações de melhoria em processos produtivos (3), pois propicia de maneira decisiva e organizada a utilização das técnicas de “Lean Manufacturing”. Principalmente quando se deseja converter linhas de produção setoriais em células de manufatura com fluxo contínuo baseados no valor do “Takt Time”.

Indo além com o auxílio da digitalização

Levando-se em conta um contexto mais moderno e voltado para era da digitalização vale a pena ressaltar os sistemas Avançados de Planejamento e Programação que tem origem da sigla APS, cujo significado em inglês é “Advanced Planning and Scheduling”.

Os sistemas APS são baseados em algoritmos matemáticos avançados e lógica para dar suporte as tarefas de planejamento e programação (4).

Por meio de sistemas APS o usuário pode facilmente e rapidamente desenvolver cenários e compará-los para em seguida escolher a melhor opção de programação de um processo produtivo com múltiplos recursos primários e diversas restrições (matéria-prima, ferramentais, mão de obra, cores, etc). (5).

Um dos mais renomados sistemas APS do mundo o Siemens Opcenter APS (anteriormente conhecido como Preactor APS) tem a capacidade de atender as necessidades da indústria em termos de apresentar respostas rápidas e inteligentes às mudanças inesperadas (como quebra de máquinas, atraso de fornecimentos, etc). E também auxiliar a Engenharia de Produção na simulação de cenários derivados de proposições de melhoria de processos.

Mapeamento do Fluxo de Valor e o Opcenter APS

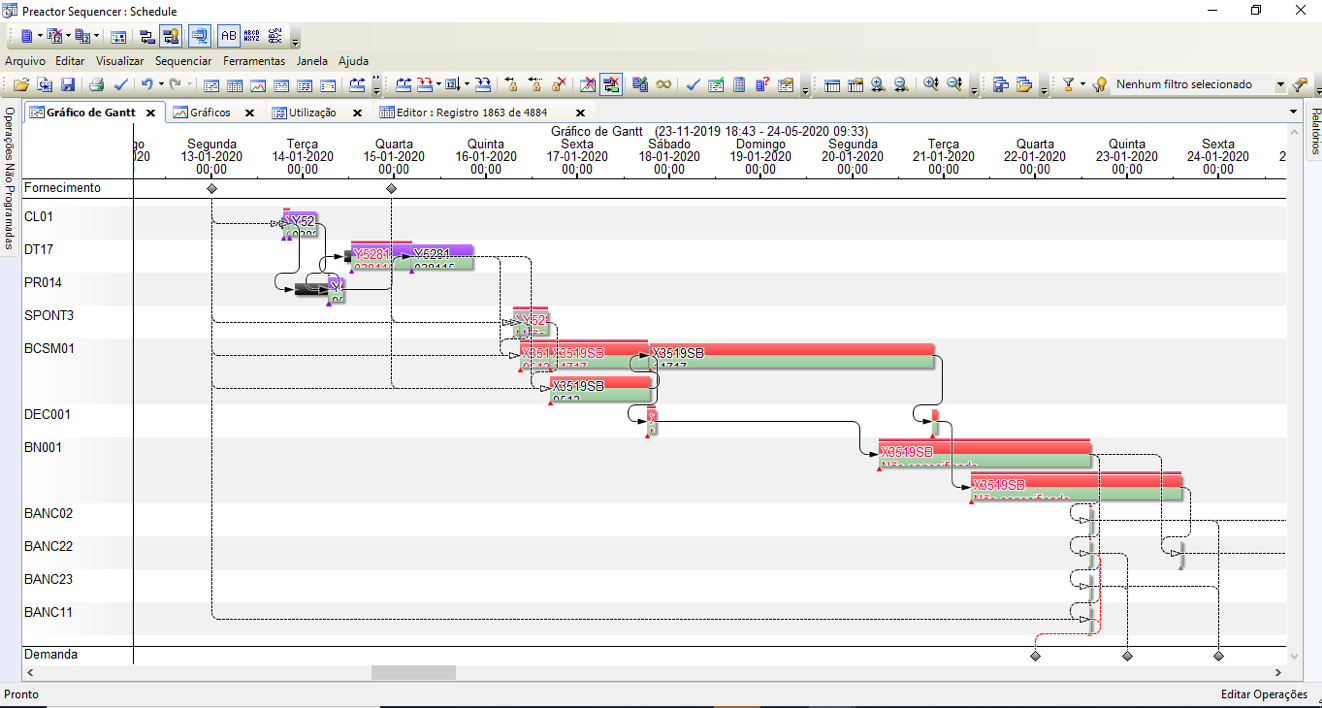

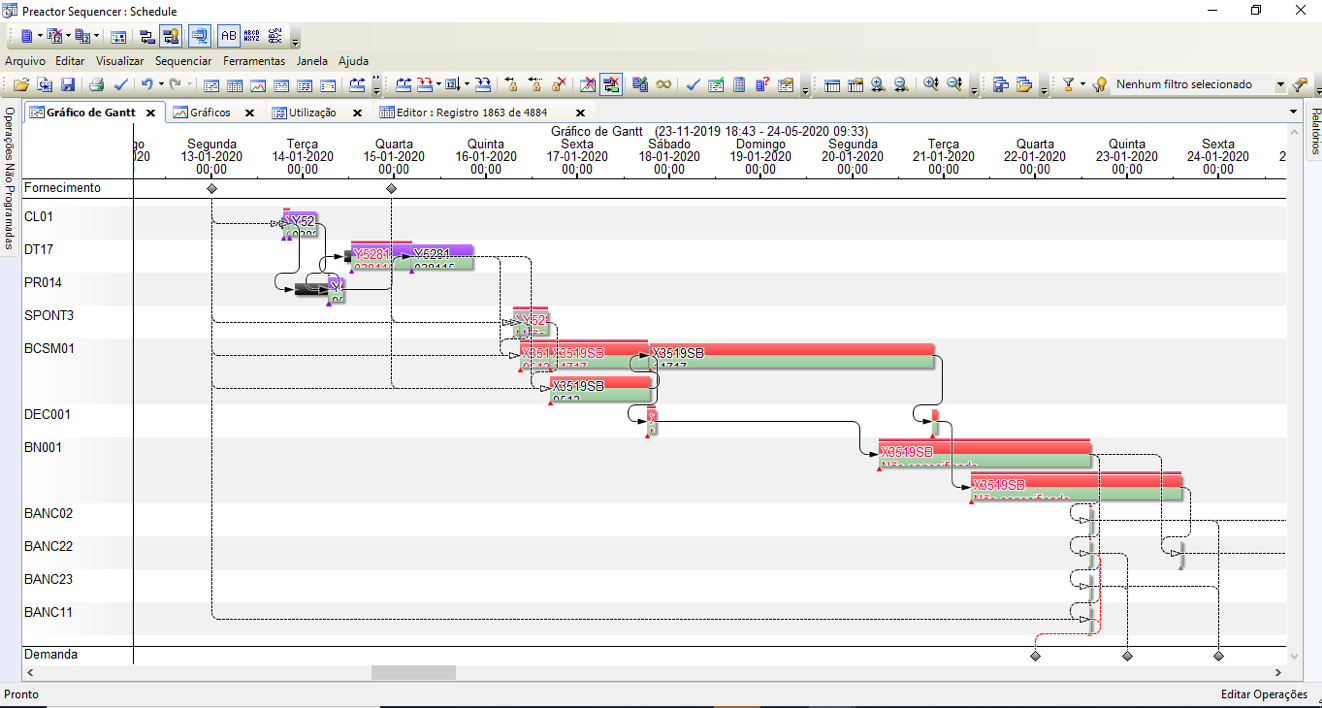

Nesse contexto e em comparação com a tradicional metodologia de Mapeamento de Fluxo de Valor (VSM) a visualização gráfica e ágil do Siemens Opcenter APS apresenta inúmeras vantagens com sua utilização. Dentre as quais podemos destacar a instantânea capacidade de calcular o “Lead Time” (Tempo de Atravessamento) do processo produtivo (Vide Figura 3). Realizado por um simples “click” com o mouse.

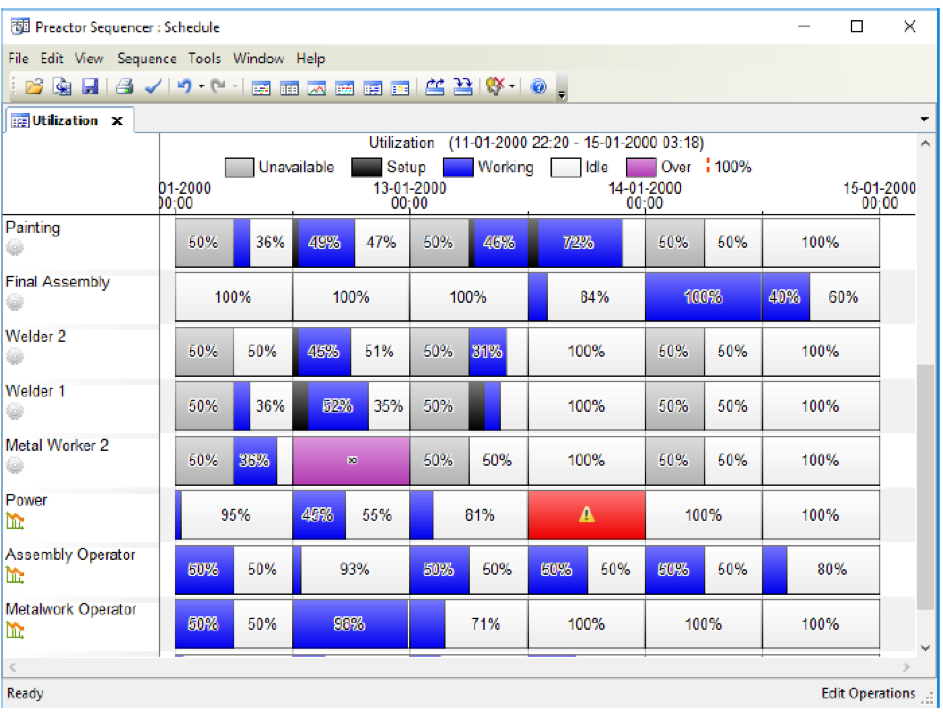

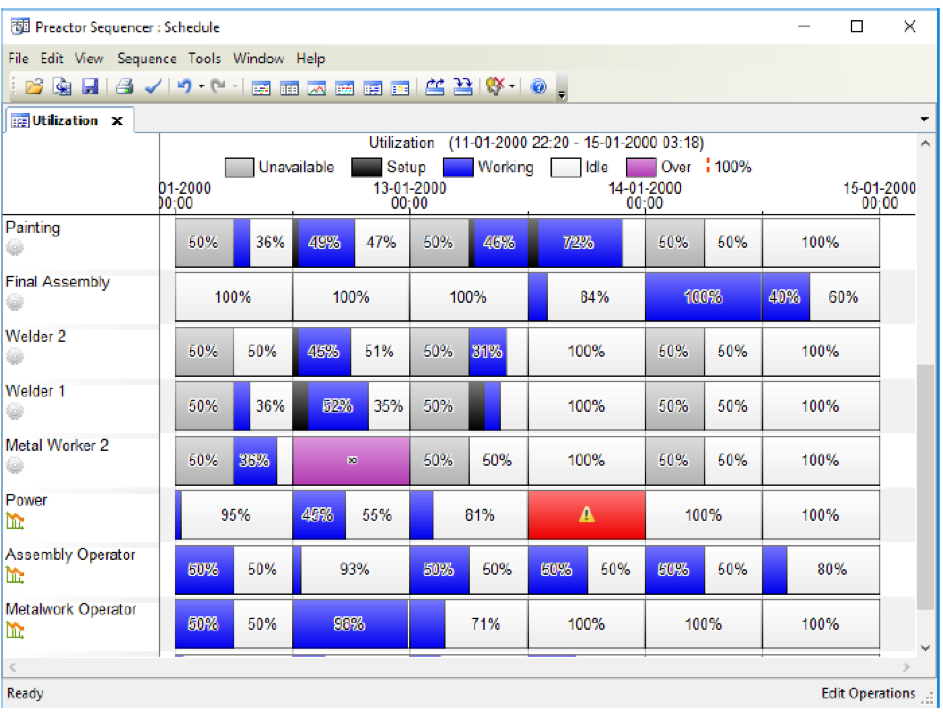

Por fim, nas Figuras 4 e 5 é possível demonstrar a forma gráfica com a qual o Siemens Opcenter APS ilustra a utilização de mão de obra e o percentual de utilização dos recursos em relação ao tempo disponível nos turnos.

Obs.: é possível configurar o sistema para mostrar em vermelho situações nas quais a utilização de recursos será maior que a disponibilidade máxima (Recurso Metalwork Operator tem máximo 2, mas em alguns períodos dos dias 12 e 13 apresenta a utilização de 3).

Obs.: quando um recurso não apresentar disponibilidade de tempo em função de estar 100% ocupado, o período será mostrado com fundo vermelho e com símbolo de atenção em amarelo.

Isso posto, de maneira análoga ao Mapeamento do Fluxo de Valor (VSM), mas com muito mais agilidade, abrangência e flexibilidade, o Siemens Opcenter APS é capaz de auxiliar as organizações na busca de reduzir os desperdícios, na identificação de gargalos, na avaliação da capacidade e no cálculo dos “Lead Times”. Sendo uma ferramenta essencial quando o objetivo é a melhoria constante de processos produtivos.

Quer saber mais? Clique neste LINK e conte mais sobre sua necessidade! A Equipe APS3 estará pronta para ajudar você e sua indústria a dar o próximo passo.

Sobre o autor: Henrique Marcelino é gerente de projetos e consultor Siemens Opcenter APS / Preactor na APS3, Tecnólogo Mecânico: Processos de Produção (Fatec-SP), Engenheiro Mecânico (Universidade de Mogi das Cruzes), Pós Graduado em Gerenciamento de Projetos (Universidade de Mogi das Cruzes) e Mestrado em Processos Industriais (IPT/USP).

Referências

(1) ROTHER, M.; SHOOK, J. Aprendendo a Enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003.

(2) OHNO, T. O Sistema Toyota de Produção: além da produção de larga escala. Porto Alegre: Bookman, 1997.

(3) MARCELINO, H. P.; WEISS, J. M. G. Melhoria de Processos por meio do Mapeamento do Fluxo de Valor: Estudo de Caso. In Encontro Nacional de Engenharia de Produção (ENEGEP), 2009, Salvador.

(4) IVERT, L. K.; JONSSON, P. When should advanced planning and scheduling systems be used in sales and operations planning?, International Journal of Operations & Production Management Vol. 34 No. 10, 2014 pp. 1338-1362

(5) KANG, P. S.; BAHTTI, R. S. Continuous process improvement implementation framework using multi-objective genetic algorithms and discrete event simulation. Business Process Management Journal Vol. 25 No. 5, 2019 pp. 1020-1039