Planejamento da produção em uma cadeia de suprimentos complexa

O planejamento e a programação da produção, mesmo em condições perfeitas, é um desafio para os fabricantes hoje em dia devido à redução do tamanho dos lotes, à crescente complexidade dos produtos e dos processos e às extensas cadeias de suprimentos. Além disso, as condições perfeitas raramente estão disponíveis.

A pandemia, embora sem precedentes em seu impacto generalizado no ecossistema global de manufatura, representa apenas o evento disruptivo mais recente que os fabricantes enfrentaram. Esses desafios cada vez mais intensos para a cadeia de suprimentos levaram as empresas proativas a implementar novas estratégias holísticas de gerenciamento da cadeia de suprimentos. As equipes devem ser capazes de ajudar a operacionalizar essas estratégias, aproveitando as ferramentas de planejamento e programação que contam com um poder de fogo consideravelmente maior do que as planilhas e outros sistemas domésticos.

O planejamento colaborativo em toda a cadeia de suprimentos nesses tempos incertos exige novos recursos – do tipo oferecido pelos sistemas de planejamento (e programação) avançado da produção (APS).

A cadeia de suprimentos atual

Ainda que os eventos disruptivos recentes tenham exposto inúmeras vulnerabilidades da indústria de manufatura, a cadeia de suprimentos emergiu como uma das mais vulneráveis. A mobilidade restrita afetou a forma como as pessoas vivem e trabalham. Como resultado, a disponibilidade de bens e produtos sofreu, causando interrupções na cadeia de suprimentos, aumento de gargalos e extensos impactos adversos no mercado. Os setores de bens de consumo e varejo foram os mais afetados. No entanto, indústrias discretas, tais como automotiva e eletrônica, também foram prejudicadas.

Fabricantes e fornecedores estão sofrendo pressão devido à escassez de matérias-primas e produtos finais. Em alguns casos, como semicondutores, essa escassez pode rapidamente paralisar os negócios.

Com a demanda da cadeia de suprimentos agora se recuperando para os patamares anteriores a 2020, muitas empresas estão lutando até mesmo para atender à demanda que antes conseguiam satisfazer. As contínuas interrupções na cadeia de suprimentos fizeram com que esses fabricantes se esforçassem para encontrar soluções confiáveis de planejamento de produção e fluxo de trabalho.

Fabricantes e fornecedores estão sofrendo pressão devido à escassez de matérias-primas e produtos finais.

Estratégia de gerenciamento da cadeia de suprimentos: o modelo “Torre de Controle”

Quais soluções as indústrias de manufatura discreta identificaram para lidar com as interrupções atuais e futuras da cadeia de suprimentos? Para começar, eles estão adotando estratégias como fornecimento local em vez de fornecimento global, mudanças nas redes de fornecedores e aumento dos estoques. Essas mudanças exigem uma releitura do gerenciamento da cadeia de suprimentos.

De acordo com um estudo de pesquisa realizado pelo McKinsey Institute (MGI),¹ as empresas que têm sucesso durante uma crise na cadeia de suprimentos usam isso como uma oportunidade para abraçar uma jornada transformacional para um novo modelo de cadeia de suprimentos. A transformação é holística, envolvendo todos os principais setores, desde a rede de fornecedores até a distribuição, passando pelo atendimento ao cliente, transporte e operações de fabricação.

Esse novo modelo de cadeia de suprimentos implementa a chamada “abordagem de torre de controle”, que se baseia em três pilares:

Pilar 1: Estabelecer uma equipe multifuncional para tomar decisões importantes rapidamente

Pilar 2: Fornecer à equipe o nível de informação necessário para estabelecer um processo de tomada de decisão baseado em dados

Pilar 3: Capacitar a equipe para conduzir rapidamente e regularmente o planejamento de cenários

Como a cadeia de suprimentos atual é mais extensa e complexa do que no passado, para chegar em um processo de tomada de decisão é necessário ter total visibilidade de cada um dos segmentos que a compõem. Ter acesso rápido e eficaz a todos os dados relevantes não é mais opcional. Não basta capturar snapshots frequentes do status e das tendências da sua cadeia de suprimentos. Os padrões são dinâmicos, evolutivos e complexos.

Fonte: Mckinsey survey of global supply-chain leaders (4 de Maio a

16 de Junho, 2021, n=71)

Todos os envolvidos devem ter recursos ao seu alcance para responder com sucesso às questões de planejamento e programação, tais como: Como minha rede de distribuição reagirá a um atraso no fornecimento? Como um gargalo no transporte de produtos semiacabados entre minhas unidades fabris afetará minha taxa de serviço? Ter a capacidade de responder rapidamente a essas perguntas é um diferencial importante para o gerenciamento bem-sucedido da cadeia de suprimentos.

No entanto, atualmente essa chave para o sucesso está faltando na maioria das cadeias de suprimentos. Em uma pesquisa recente realizada pelo MGI,² menos da metade dos entrevistados afirmou ter visibilidade de sua base de fornecedores de primeiro nível (tier 1) – e esse número caiu para 21% em relação à visibilidade da base de fornecedores de segundo nível (tier 2) e apenas 2% para o terceiro. O efeito dessa falta de visibilidade é extremamente importante, pois muitas das atuais faltas críticas de fornecimento, como semicondutores, ocorrem com fornecedores de nível 2 e nível 3.

Implementando uma estratégia de gerenciamento da cadeia de suprimentos baseada na realidade

Para vender seus produtos com sucesso hoje, você naturalmente deve considerar como as matérias-primas são fornecidas, como o envio ocorre, como o sentimento do cliente e os padrões de uso tendem e flutuam, bem como muitos outros aspectos bem conhecidos da indústria de manufatura. Um ponto central para esses fatores é como o produto é construído, ou seja, as operações de fabricação no chão de fábrica. Aqui, todos esses aspectos interagem e geram uma mistura complexa e às vezes volátil de correlações e dependências, que muitas vezes são difíceis de dominar.

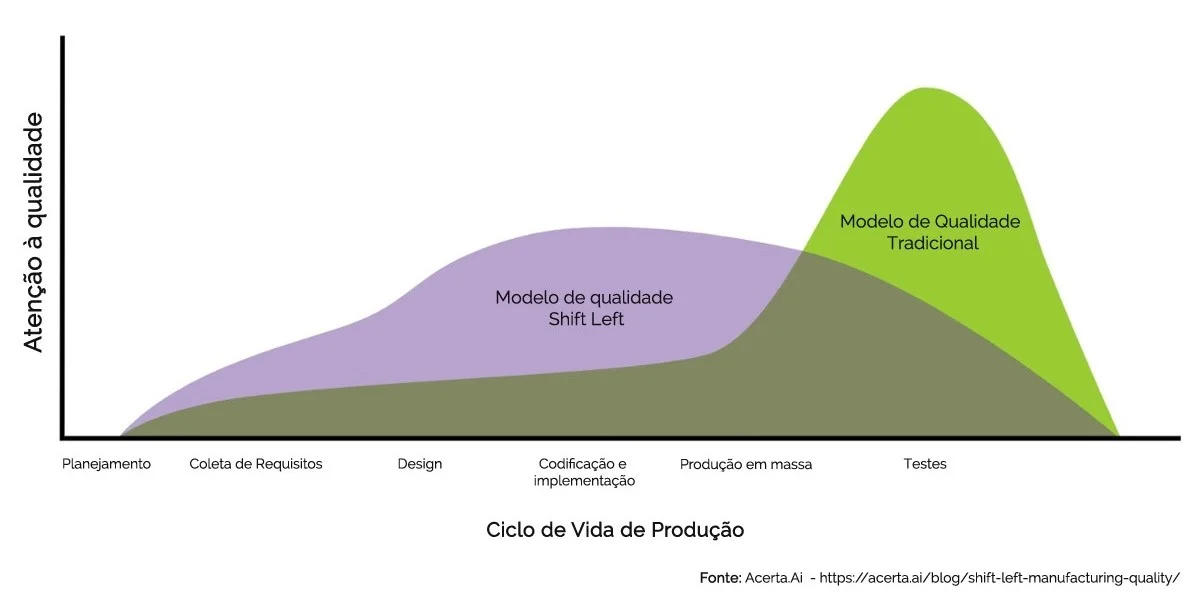

O segmento de operações fabris, conforme demonstrado na figura acima, é afetado por distúrbios decorrentes de qualquer um dos demais segmentos. O planejamento e a programação da produção também são afetados por distúrbios internos, como avarias, greves, ineficiências e muito mais. Este segmento também é afetado pelas pressões competitivas que levaram muitas empresas a reduzir estoques e buffers, ou os chamados pontos de desacoplamento que poderiam limitar as consequências dessas perturbações em tempos de crise. Considerando todos esses fatores, as operações de fabricação são, sem dúvida, a chave para o gerenciamento da cadeia de suprimentos.

Em meio a essas considerações, e com eventos disruptivos inevitáveis sempre no horizonte, a implementação de um modelo de torre de controle – ou outras abordagens holísticas – para o gerenciamento da cadeia de suprimentos é uma necessidade estrategicamente urgente. Para que a torre de controle funcione de forma confiável, tanto em tempos normais quanto durante interrupções, é essencial contar com informações atualizadas que representem a realidade da cadeia de suprimentos e das condições de produção

Isso é verdade para grandes empresas onde a produção é distribuída geograficamente, os fornecedores estão localizados longe das instalações de produção ou o mercado alvo é global. Até mesmo as pequenas e médias empresas enfrentam a complexidade intrínseca da interação da produção e da cadeia de suprimentos, por exemplo, quando áreas de preparação, oficinas mecânicas, linhas de montagem, buffers intermediários e armazéns interagem em cadeias de valor complexas.

Para dominar a cadeia de suprimentos no clima volátil e incerto de hoje, o planejamento de produção eficiente centrado nas operações de fabricação é essencial para indústrias de todos os portes – e a tecnologia de planejamento moderna é uma ferramenta indispensável para alcançar as eficiências necessárias. Por quê? Porque planilhas caseiras e outras abordagens de planejamento que demandam trabalho intensivo não conseguem acompanhar as necessidades atuais de cadeia de suprimentos e do planejamento da produção. As planilhas são naturalmente desconectadas, tornando inatingível a tomada de decisões com base em dados pela equipe multifuncional da torre de controle. As planilhas também se tornam rapidamente desatualizadas, e é quase impossível que processos de atualização manual exaustivos e demorados forneçam dados oportunos que reflitam o status de produção preciso.

Por outro lado, o APS pode contribuir amplamente para o sucesso da estratégia da torre de controle. O APS suporta cada um dos três pilares principais da torre de controle, que são resumidos como a capacidade de tomar decisões baseadas em dados usando avaliação de cenários rápida e regular.

Vamos examinar como.

Como os sistemas APS dão suporte para uma estratégia eficaz de gerenciamento da cadeia de suprimentos

O software APS moderno foi projetado para oferecer suporte a estratégias holísticas de gerenciamento da cadeia de suprimentos, como a abordagem da torre de controle. Abaixo estão as três principais funções de um sistema APS que dão apoio a tomada de decisões críticas nos planos de produção:

1. Modelagem das complexas relações e interações dos ambientes de fabricação

Os ambientes de produção consistem em recursos, tais como máquinas, pessoas, materiais e operações. Cada um desses ambientes apresenta restrições ao processo de planejamento. Por exemplo, a disponibilidade da máquina é limitada, o espaço do armazém é finito, os departamentos têm uma capacidade máxima de trabalho ou consumo de energia limitado e o tempo é uma restrição generalizada e constante nas operações. Um sistema APS pode ser usado para modelar todos esses fatores e entender como eles interagem entre si; como cada operação consome recursos e energia e como ocupa operadores e equipamentos. O sistema APS facilita uma abordagem passo a passo, começando desde o elemento básico (recursos, operações e materiais) e depois construindo parâmetros relevantes até as restrições mais complexas. O sistema permite que você ajuste / melhore seu modelo por iterações entre modelagem e verificação.

2. Avaliação rápida de diferentes cenários

Os sistemas APS podem executar várias configurações de produção, permitindo que você teste alterações em detalhes específicos ou restrições. Você pode variar as condições individuais e analisar o impacto em dados relevantes e nos indicadores-chave de desempenho (KPIs). Esses cenários hipotéticos são úteis para avaliar o impacto dos distúrbios da cadeia de suprimentos em interações complexas e dinâmicas nas instalações fabris. Por exemplo, e se:

- Os materiais estão atrasados em três dias

- Posso obter a peça de apenas um dos meus fornecedores

- Preciso adiantar um pedido de cliente

3. Facilitando a colaboração e interação multifuncional e quebrando os silos de comunicação

Os planejadores de produção que adotam os sistemas APS podem gerenciar com eficiência as consultas de vários departamentos, como vendas, compras, manutenção, chão de fábrica e financeiro, executando cenários hipotéticos. Eles também podem ajudar a torre de controle na condução proativa da cadeia de suprimentos. Os sistemas APS modernos podem se conectar aos sistemas de chão de fábrica, planejamento de recursos empresariais (ERP), execução de fabricação (MES) e armazém e logística para fornecer aos planejadores informações atualizadas e permitir que façam previsões confiáveis. Eles também podem representar várias plantas ou áreas simultaneamente e permitir que planejadores de diferentes áreas ou plantas colaborem.

Conheça o módulo de sequenciamento do APS da Siemens (Opcenter APS) – legendas disponíveis

Como exemplo, vamos considerar o caso de um local de produção com vários departamentos de produção diferentes. Esse tipo de produção geralmente é gerenciado por uma equipe que cuida do planejamento de médio a longo prazo e vários planejadores que cuidam do planejamento de curto prazo.

Cada departamento é diferente em termos de recursos, operações, materiais e restrições; portanto, eles precisarão de planejadores diferentes. Os principais fatores que determinam a viabilidade de uma programação para um departamento de Controle Numérico Computadorizado (CNC) podem ser completamente diferentes daqueles para um departamento de extrusão de metal.

Situações como essa ou empresas com várias plantas exigem uma avaliação para entender fatores como fluxo de produção e dependências, a fim de projetar a melhor abordagem de planejamento e programação de produção.

Vejamos outro exemplo, desta vez sobre embalagens plásticas flexíveis personalizadas para alimentos. Nesse caso, o fluxo de produção pode ser similar ao ilustrado abaixo:

O processo de produção começa assim que chega um pedido do cliente, como sacolas personalizadas para alimentos. Mas como deve ser programado? Primeiro, você pode programar a área de impressão e as etapas subsequentes e, em seguida, usar a programação de impressão como entrada para extrusão de plásticos e fabricação de cilindros. Após saber quando o plástico será extrudado e quando o cilindro estará disponível, pode ser necessário reprogramar a área de impressão e suas etapas subsequentes.

As estratégias de programação podem ser diferentes, portanto, talvez seja necessário adotar uma abordagem de programação colaborativa. Isso pode incluir ter um planejador dedicado a todos os processos a partir da impressão e outro programação para as duas etapas anteriores.

Apesar da abordagem pra frente / pra trás / pra frente, este é o melhor método para este tipo de produção, pois você pode otimizar cada etapa de produção de acordo com sua demanda, capacidades e disponibilidade de material.

Vamos considerar um caso em que uma empresa global fabrica autopeças e possui várias fabricas ao redor do mundo. Faz sentido ter um planejador centralizado? Suponha que uma empresa fabrique o mesmo produto acabado nos EUA, Índia e Brasil. A logística, mão de obra e outros fatores de custo podem determinar que a fábrica dos EUA abastecerá o mercado norte-americano, a Índia o mercado asiático e o Brasil o mercado sul-americano. Como os sequenciamentos são bastante independentes, a melhor prática seria ter um planejador para cada planta.

Se cada planta tiver vários departamentos, uma grande quantidade de recursos, restrições e abordagens de sequenciamento, talvez seja necessário ter uma abordagem de sequenciamento colaborativa, semelhante ao exemplo das sacolas plásticas personalizadas.

O software Opcenter™ inclui uma variedade de softwares avançados de planejamento e programação que usam algoritmos complexos para analisar, simular e calcular programações de produção em minutos. O Opcenter APS faz parte do portfólio Xcelerator, o portfólio abrangente e integrado de software e serviços da Siemens Digital Industries Software – veja mais sobre o Xcelerator neste vídeo ou neste site.

Ao implementar um dos cenários colaborativos representados na figura abaixo, é possível atender à necessidade de colaboração e sincronização para a maioria dos cenários de produção.

Conclusão

Ao facilitar a colaboração e a comunicação entre as entidades em toda a cadeia de suprimentos, a torre de controle apoiada por abordagens holísticas avançadas de planejamento e programação, quebra os silos departamentais e de fornecedores – uma característica fundamental para o gerenciamento da cadeia de suprimentos no ambiente de fabricação complexo e volátil de hoje.

Os sistemas APS, como o Opcenter, capacitam sua cadeia de suprimentos com funcionalidades de modelagem, flexibilidade para testar diversos cenários e visibilidade. Tais funcionalidades são essenciais para um planejamento de produção eficiente e eficaz em toda a sua cadeia de suprimentos.

Este material foi publicado pela Siemens Digital Industries e traduzido pela APS3 e pode ser acessado na versão PDF aqui.

Para uma visão integrada entre APS e sistemas de o Supply Chain Management (SCM), confira este White Paper.