Manter a produção fluindo sem interrupções é um desafio constante para qualquer empresa de manufatura.

Falhas em máquinas, falta de materiais ou outros imprevistos podem causar paradas significativas, afetando diretamente os lucros e a produtividade. Mas há uma solução eficaz para esses problemas: as ferramentas avançadas de planejamento e controle de produção (APS). Com sistemas como o Opcenter APS, é possível reprogramar rapidamente a produção e minimizar o impacto desses contratempos.

A importância da reprogramação rápida na produção

A reprogramação rápida da produção é vital para manter a competitividade e a eficiência operacional. Quando uma falha ocorre, a capacidade de ajustar rapidamente o plano de produção pode evitar paradas prolongadas e minimizar os impactos negativos. A reprogramação eficiente permite que as empresas:

- Reduzam o downtime: minimizando o tempo que as máquinas ficam paradas e os recursos subutilizados.

- Aumentem a produtividade: garantindo que a produção continue a fluir sem interrupções significativas.

- Melhorem a satisfação do cliente: cumprindo prazos e entregando produtos de alta qualidade consistentemente.

- Otimizem o uso de recursos: garantindo que materiais e mão de obra sejam utilizados de maneira eficaz e eficiente.

Exemplos práticos de reprogramação eficiente

Vamos considerar um cenário comum: uma empresa de manufatura enfrenta uma falta inesperada de matéria-prima essencial para uma linha de produção. Com um sistema APS, a empresa pode:

- Redefinir prioridades de produção: o sistema pode ajustar a ordem de produção, priorizando itens que não dependem do material faltante, garantindo que a produção continue sem grandes interrupções.

- Ajustar a programação: o sistema pode redistribuir as tarefas de produção para utilizar de forma mais eficiente os recursos disponíveis e evitar paradas desnecessárias.

- Simular cenários alternativos: o APS pode testar diferentes cenários de produção para identificar a melhor forma de minimizar o impacto da falta de material e garantir a continuidade da produção.

Benefícios de um sistema APS integrado

Ter um sistema APS integrado oferece vários benefícios além da simples reprogramação da produção. Aqui estão alguns dos principais:

- Melhoria contínua: com dados precisos e atualizados, as empresas podem identificar áreas de melhoria contínua, implementando mudanças que aumentam a eficiência operacional a longo prazo.

- Maior visibilidade: um sistema APS integrado proporciona uma visão clara de todas as etapas da produção, facilitando a identificação de problemas e a tomada de decisões informadas.

- Coordenação entre departamentos: a integração com outros sistemas, como ERP e MES, garante que todos os departamentos estejam sincronizados, melhorando a comunicação e a colaboração.

- Redução de custos: ao otimizar o uso de recursos e minimizar o downtime, as empresas podem reduzir significativamente os custos operacionais.

Agilidade na reprogramação e eficiência operacional

A agilidade na reprogramação tem um impacto direto na eficiência operacional. Quando as empresas conseguem ajustar rapidamente seus planos de produção, evitam os custos associados a paradas inesperadas e mantêm a produtividade em níveis ótimos. Além disso, a capacidade de reprogramar em minutos permite que as empresas sejam mais responsivas às mudanças nas demandas do mercado, garantindo que possam atender às expectativas dos clientes de maneira eficaz.

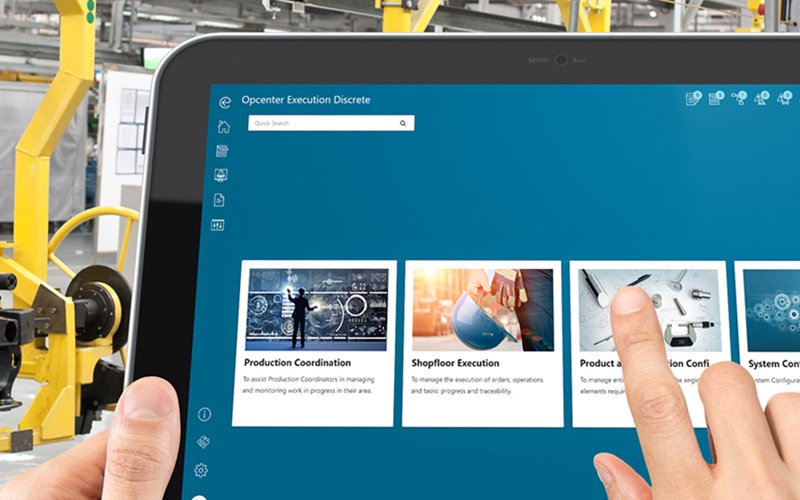

Opcenter APS: a solução ideal para a reprogramação da produção

O Opcenter APS, desenvolvido pela Siemens, é um exemplo perfeito de como um sistema APS pode transformar a produção. Ele oferece ferramentas avançadas para planejamento e programação, permitindo uma reprogramação rápida e eficiente. Com ele, as empresas podem:

- Redefinir prioridades de produção: o sistema pode ajustar a ordem de produção, priorizando itens que não dependem do material faltante, garantindo que a produção continue sem grandes interrupções.

- Redistribuir tarefas: o sistema pode ajustar a programação de produção, redistribuindo tarefas para usar os recursos disponíveis de forma mais eficiente.

- Simular cenários alternativos: o APS pode testar diferentes cenários de produção para identificar a melhor forma de minimizar o impacto da falta de material e garantir a continuidade da produção.

Cases de sucesso na redução do tempo de programação

Vários clientes experimentaram melhorias significativas no tempo de programação com a implementação do Opcenter APS. Alguns exemplos incluem:

- Neodent: redução de 1 dia para 25 minutos.

- Tri-Sure: redução de 67%.

- Artis Matriz: redução de 75%.

- Tecnocurva: redução de 2-3 dias para 2-4 horas.

APS3: seu parceiro para implementação do Opcenter APS

Na APS3, somos parceiros da Siemens e especialistas na implementação do Opcenter APS. Oferecemos diagnósticos detalhados para entender as necessidades específicas da sua operação e implementamos soluções personalizadas para maximizar a eficiência da sua produção.

Convidamos você a conhecer mais sobre como podemos ajudar sua empresa a evitar paradas inesperadas e a reprogramar a produção em minutos. Clique aqui e descubra como podemos transformar sua operação.

Com a APS3 e o Opcenter APS, sua empresa estará equipada para enfrentar os desafios do mercado com agilidade e eficiência, mantendo a produção fluindo e os clientes satisfeitos.