Durante muito tempo, a competitividade de uma fábrica era medida principalmente pelo grau de automação de suas linhas de produção. Robôs, sensores inteligentes e sistemas de controle sofisticados eram vistos como o ápice da eficiência industrial.

Hoje, essa lógica mudou. Automatizar já não garante vantagem competitiva — tornou-se apenas o ponto de partida.

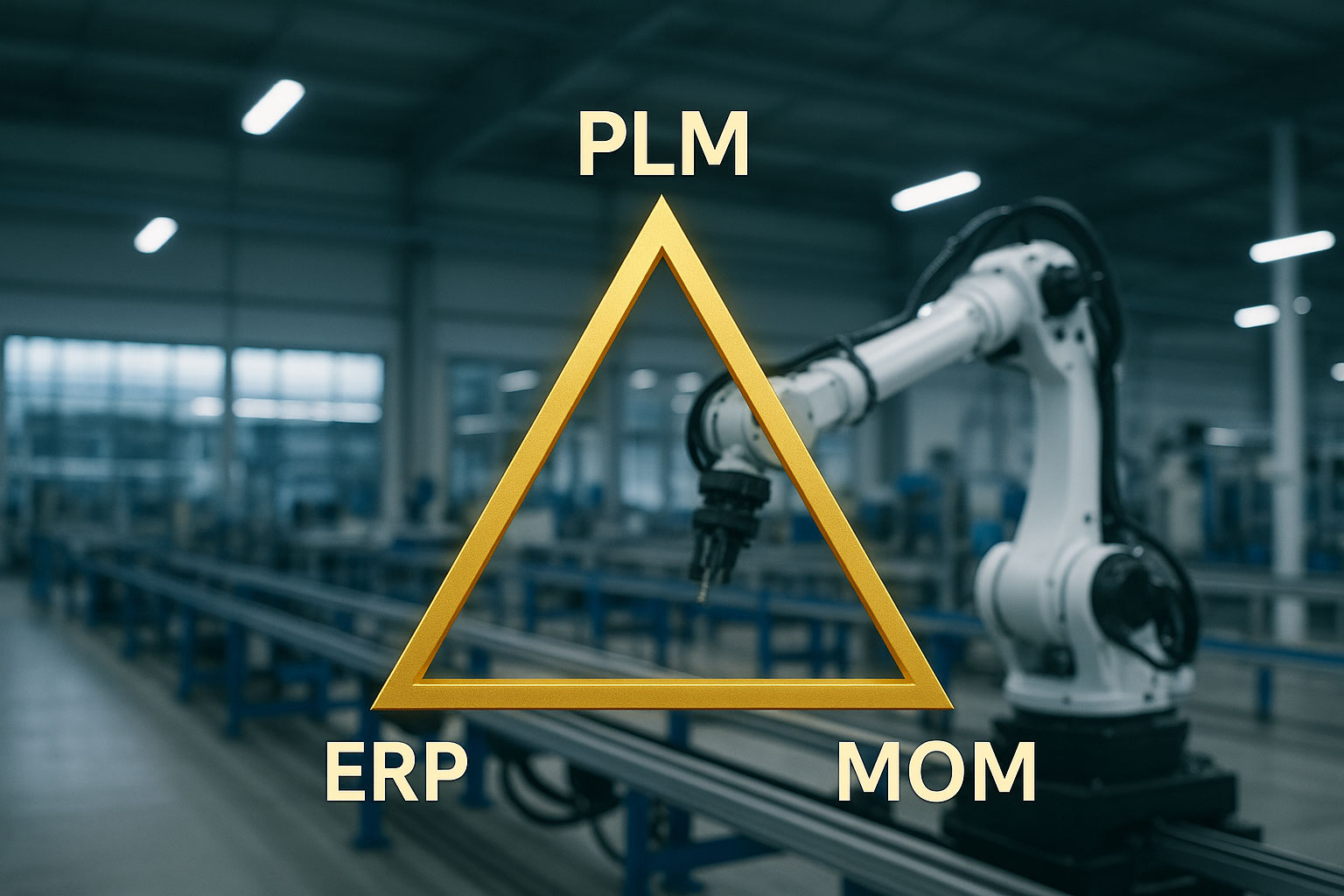

O verdadeiro diferencial está em integrar inteligência e fluidez em todo o fluxo produtivo, conectando três sistemas estratégicos: PLM, ERP e MOM.

Essa tríade, conhecida como “triângulo dourado da manufatura”, vai além da soma de três softwares. Ela representa a união entre engenharia, planejamento e execução, formando a base de uma manufatura digital ágil, precisa e resiliente.

O que é o triângulo dourado da manufatura?

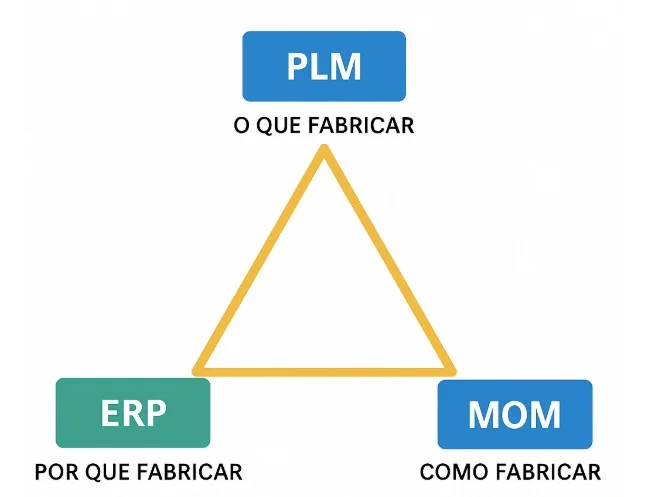

O conceito descreve a integração estratégica de três sistemas essenciais:

- PLM (Product Lifecycle Management) – o sistema que gerencia o ciclo de vida do produto, do conceito ao descarte.

- ERP (Enterprise Resource Planning) – o núcleo que conecta e organiza dados financeiros, logísticos e de recursos da empresa.

- MOM/MES (Manufacturing Operations Management) – o sistema que controla e monitora a produção em tempo real.

Cada um cumpre um papel distinto:

- O PLM responde ao “o quê” produzir.

- O ERP responde ao “por que” e com quais recursos.

- O MOM/MES responde ao “como” executar no chão de fábrica.

A integração desses três sistemas cria um ciclo digital fechado que evita retrabalho, elimina inconsistências e garante que todos trabalhem a partir da mesma fonte de verdade.

PLM: o cérebro do produto

O PLM é o ponto de partida do triângulo. Ele concentra todo o ciclo de vida do produto, desde a concepção até a engenharia de produção. É nele que nascem as respostas para perguntas como:

- Quais atributos irão definir o novo produto?

- Quais tecnologias devem ser aplicadas?

- Como validar os requisitos técnicos antes de iniciar a fabricação?

Com o PLM, engenheiros podem desenhar, simular e montar digitalmente antes mesmo da primeira peça ser produzida. Essa antecipação reduz custos de prototipagem, evita erros e acelera lançamentos.

Um exemplo real é o setor automotivo: modelos de veículos são projetados e validados virtualmente, inclusive em simulações de crash-test, antes de chegar às linhas de montagem. Isso garante eficiência e segurança sem desperdícios de tempo e material.

Além disso, o PLM é o elo inicial do gêmeo digital, permitindo que cada decisão de design seja rastreada e conectada à realidade da fábrica.

ERP: o sistema nervoso do negócio

Se o PLM define o que será produzido, o ERP garante que isso faça sentido estratégico e econômico. Ele consolida informações financeiras, de suprimentos, recursos humanos, estoques e clientes. É o “motor de negócios” que traduz as decisões técnicas em viabilidade empresarial.

No ERP, a empresa responde a perguntas como:

- Por que esse produto deve ser fabricado agora?

- Quais custos e margens estão envolvidos?

- Temos fornecedores preparados para atender a demanda?

- Qual é o impacto no fluxo de caixa e na cadeia de suprimentos?

O ERP funciona como uma grande orquestra que sincroniza setores diversos: compras, vendas, logística e finanças. No entanto, ele não consegue detalhar o que acontece minuto a minuto na produção — e é exatamente aí que entra o MOM.

MOM/MES: o coração da produção

O MOM/MES é a camada mais próxima do chão de fábrica. Ele traduz planos e estratégias em ações concretas: distribui ordens de produção, emite instruções de trabalho, coleta dados de máquinas e operadores em tempo real, acompanha ciclos e identifica desvios.

Na prática, o MOM responde a questões como:

- O que está sendo produzido neste momento?

- Está sendo produzido conforme o planejado?

- Quais recursos estão disponíveis e onde há gargalos?

- Como otimizar setups, reduzir perdas e garantir qualidade?

Diferente do ERP, que atua de forma transacional e estratégica, o MOM opera ajustando o ritmo da produção ao cenário do momento. Ele é responsável por transformar planos em realidade, garantindo precisão, rastreabilidade e confiabilidade.

Por que é um triângulo?

Esses três sistemas podem trabalhar de forma isolada, mas são potencializados quando trabalham juntos. Integrados, formam um loop digital contínuo:

- O PLM fornece a estrutura do produto (BOM, instruções, simulações).

- O ERP garante que a estratégia seja viável e organiza recursos e ordens (produção, compra e venda).

- O MOM executa, monitora e retroalimenta os demais com dados reais do chão de fábrica.

Essa integração permite aprender com cada ciclo de produção. O que acontece na fábrica volta para o PLM e ajuda a melhorar futuros projetos. O desempenho registrado pelo MOM ajusta os planos do ERP e gera decisões mais embasadas. O resultado é uma operação mais ágil, resiliente e competitiva.

Onde as empresas mais erram

Muitas organizações ainda tentam forçar o ERP a desempenhar funções do MOM, ou isolam o PLM em um “silo de engenharia”. Isso leva a problemas como:

- Falta de rastreabilidade: o que foi projetado não corresponde ao que foi produzido.

- Decisões lentas: relatórios chegam atrasados e inviabilizam respostas rápidas.

- Shadow systems: planilhas paralelas criadas por equipes para suprir lacunas.

- Custos ocultos: retrabalho, desperdício de materiais e atrasos em entregas.

Empresas que conseguem fazer o triângulo funcionar, por outro lado, avançam mais rápido, adaptam-se melhor e constroem vantagem competitiva sustentável.

O triângulo dourado como base da manufatura digital

O triângulo dourado da manufatura não é apenas uma questão de TI. É uma estratégia para alinhar produto, negócio e operação em uma única visão. Ele está no centro da manufatura digital, onde cada decisão é suportada por dados confiáveis e atualizados em tempo real.

Na prática, isso significa:

- Redução de lead times graças ao sequenciamento inteligente.

- Controle total da qualidade, com rastreabilidade ponta a ponta.

- Melhor aproveitamento de recursos, eliminando gargalos e setups desnecessários.

- Flexibilidade diante da variabilidade da demanda, ajustando rapidamente planos e execuções.

O papel da APS3 na implementação do triângulo dourado

Na APS3, entendemos que cada indústria possui desafios e ritmos próprios. Nossa atuação vai além da integração técnica: unimos estratégia, processos e tecnologia para criar valor real.

Com mais de uma década como parceira Siemens, apoiamos empresas na adoção de soluções como:

- Opcenter APS – planejamento e programação avançada.

- Opcenter X – gestão integrada das operações.

- Teamcenter PLM – gestão completa do ciclo de vida do produto.

Nosso objetivo é garantir que o triângulo dourado não seja apenas um conceito, mas um modelo de operação que gera eficiência, reduz custos e melhora a tomada de decisão.

Quer descobrir como implementar o triângulo dourado na sua fábrica? Clique aqui e conheça nossas soluções para transformar dados e sistemas em vantagem competitiva.