Quando se fala em qualidade industrial, muitos gestores ainda pensam em inspeções no final da linha de produção, auditorias periódicas e controles reativos.

Porém, a realidade das fábricas mais competitivas do mundo mostra que essa visão está ultrapassada.

A verdadeira qualidade não começa no chão de fábrica. Ela nasce nas etapas iniciais de planejamento, engenharia e desenvolvimento de produto — e é exatamente nesse ponto que a integração entre processos, sistemas e dados se torna decisiva para evitar desvios, desperdícios e custos invisíveis que corroem a rentabilidade.

A qualidade integrada propõe uma mudança profunda de mentalidade: em vez de “consertar” problemas depois que eles aparecem, as empresas passam a construir seus processos para que esses problemas sequer existam.

Por que a qualidade precisa começar no planejamento

Muitos desvios que afetam a produção têm raízes muito anteriores ao momento em que a máquina é acionada. Um plano de produção baseado em dados incompletos, uma engenharia que não está conectada com as restrições reais do chão de fábrica ou a ausência de visibilidade entre departamentos podem gerar decisões equivocadas.

O resultado? Reprogramações de última hora, retrabalhos constantes e custos elevados com inspeções corretivas.

Tomemos como exemplo uma indústria automotiva que desenvolve uma nova peça sem envolver a área de manufatura no estágio inicial do projeto. Quando o componente chega à linha de produção, descobre-se que requer ajustes complexos de máquina, aumentando o setup e atrasando a entrega. O problema não é a peça em si, mas a falta de integração entre engenharia e produção.

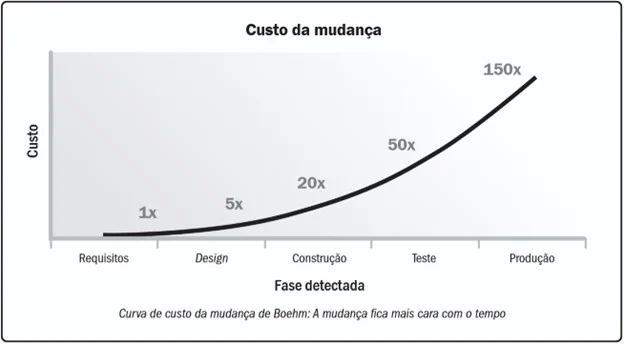

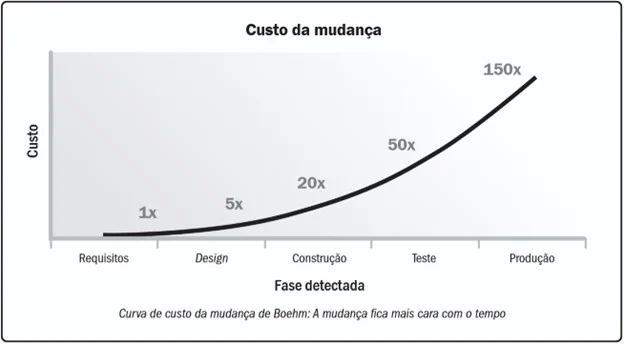

Esse tipo de situação ainda é comum em muitos setores, mas poderia ser evitado com uma abordagem de qualidade integrada. Ao envolver as áreas de engenharia, planejamento, PPCP e produção desde o início, os potenciais desvios são identificados no papel — e não no chão de fábrica, onde o custo de correção pode ser até dez vezes maior.

Fonte: PMBOK 7ª edição

O papel da manufatura digital na qualidade integrada

A manufatura digital atua como a ponte entre planejamento e execução. Com sistemas integrados como o PLM e o APS, as empresas conseguem transformar dados em decisões preventivas.

- Dados centralizados e únicos: quando todas as áreas trabalham sobre uma mesma base de informações, elimina-se a duplicidade de versões e reduz-se o risco de inconsistências. A engenharia atualiza um projeto e automaticamente o planejamento de produção é informado, garantindo que nenhuma decisão seja tomada com base em dados obsoletos.

- Simulação de cenários: antes de iniciar a produção, é possível simular rotas de fabricação, avaliar restrições de capacidade e até prever pontos de gargalo. Essa capacidade de análise antecipa problemas que, em muitos casos, só seriam descobertos durante a execução.

- Rastreabilidade completa: a digitalização em circuito fechado conecta engenharia, planejamento e execução, permitindo acompanhar cada mudança e sua origem. Quando um ajuste é feito no produto, todos os processos impactados são atualizados automaticamente.

Essa integração não apenas reduz erros, mas também fortalece a cultura de qualidade preventiva. Em vez de corrigir peças defeituosas no fim da linha, as fábricas passam a evitar que elas sejam produzidas de forma equivocada desde o início.

Digitalização em circuito fechado: a chave para eliminar desvios

A chamada digitalização em circuito fechado (Closed-Loop Manufacturing) é um dos pilares da qualidade integrada. Trata-se de um fluxo contínuo de informações entre os diferentes estágios da cadeia produtiva: do design do produto ao planejamento de produção, passando pela execução no chão de fábrica e retornando com dados reais de performance para ajustes futuros.

Imagine um fabricante de equipamentos industriais que detecta, ainda na fase de simulação, que determinado componente exigirá uma operação adicional de usinagem para atingir a tolerância de projeto.

Em um ambiente tradicional, essa descoberta só seria feita durante a produção, gerando atrasos e custos de retrabalho. Com o circuito fechado, a engenharia é informada imediatamente, podendo corrigir o desenho antes que o problema aconteça.

Além disso, quando a fábrica está digitalmente conectada, qualquer desvio registrado no chão de fábrica retroalimenta os modelos de planejamento e engenharia. É como se cada ordem de produção ajudasse a tornar o próximo plano mais preciso e robusto.

Menos inspeção, mais prevenção

Um dos impactos mais relevantes da qualidade integrada é a redução da dependência de inspeções manuais. Embora o controle de qualidade no final do processo continue sendo importante, ele deixa de ser a linha de defesa principal e passa a atuar apenas como uma verificação de conformidade.

Ao antecipar a qualidade para o planejamento, as empresas conseguem:

- Diminuir retrabalhos: peças e lotes inteiros deixam de ser descartados ou reprocessados por erros que poderiam ter sido evitados.

- Reduzir desperdícios de material: desvios identificados antecipadamente minimizam perdas e melhoram o aproveitamento dos recursos.

- Ganhar velocidade: menos interrupções para correções significa um fluxo de produção mais estável e previsível.

- Controlar custos: quando a qualidade é construída desde o início, os custos com inspeção, ajustes e refugos caem drasticamente.

Essa mudança também tem um impacto cultural: as equipes deixam de “apagar incêndios” e passam a trabalhar de forma colaborativa, focadas em evitar que eles aconteçam.

Como a APS3 ajuda a construir essa realidade

A transição para uma cultura de qualidade integrada exige mais do que tecnologia: é preciso expertise para conectar engenharia, planejamento e execução em um ecossistema único. É exatamente aqui que a APS3 atua.

Com experiência em projetos de digitalização industrial e parceria estratégica com a Siemens, a APS3 apoia empresas de diferentes segmentos a implementar soluções como Opcenter APS, Opcenter X e Teamcenter PLM, criando um fluxo digital contínuo entre departamentos.

Ao lado das indústrias, a APS3:

- Mapeia processos e identifica pontos críticos de desvios.

- Constrói modelos digitais conectados às restrições reais da fábrica.

- Implanta plataformas de integração entre engenharia, planejamento e execução.

- Capacita equipes para que a qualidade preventiva se torne parte da rotina.

O resultado são fábricas mais enxutas, previsíveis e competitivas — onde a qualidade não é apenas inspecionada, mas construída desde a primeira linha do planejamento.

Se a sua empresa quer eliminar desvios antes que eles cheguem à linha de produção, fortalecer sua cultura de qualidade e reduzir custos de forma sustentável, clique aqui e conheça como a APS3 pode ajudar.