Em um cenário onde a manufatura evolui a passos largos, a produção inteligente, eficiente e inovadora não é mais uma opção, mas uma necessidade.

Pense em uma fábrica onde cada detalhe é meticulosamente planejado, onde a inovação é contínua e onde eficiência e qualidade são padrões, não exceções. Isso não é uma utopia, mas a realidade concreta da manufatura digital. As empresas que não se adaptam a essa nova dinâmica estão em risco de obsolescência.

A Siemens Digital Industries Software é pioneira na transformação digital e identificou seis elementos-chave que são fundamentais para o sucesso na manufatura digital. Esses elementos não são apenas teóricos; eles são práticos e aplicáveis, comprovados por estudos de caso de empresas que já estão colhendo os benefícios. Confira!

Segredo 1: Uma trilha digital robusta simplifica o compartilhamento preciso de dados

A trilha digital, frequentemente considerada a espinha dorsal da digitalização, tem revolucionado a manufatura ao criar um ecossistema digital interconectado. Este sistema unificado, muitas vezes sustentado por uma robusta plataforma de gerenciamento do ciclo de vida do produto (PLM), facilita a colaboração multifuncional e assegura um fluxo de dados preciso.

A CNH Industrial exemplifica esse avanço, tendo alcançado uma redução de 40% no tempo de engenharia ao implementar soluções de manufatura digital da Siemens, que incluem uma trilha digital integrada desde a engenharia de produto até a fabricação.

O PLM é crucial nesse contexto, atuando como a espinha dorsal que conecta diversas engenharias e operações de fabricação. Ele não apenas acelera a comunicação entre desenvolvimento e produção, mas também garante continuidade, precisão e controle de versão. A trilha digital, apoiada por uma sólida estrutura de PLM, torna-se assim um elemento-chave para empresas que buscam eficiência, inovação e competitividade no cenário da manufatura digital.

Segredo 2: O gêmeo digital abrangente reduz riscos e custos

O gêmeo digital é a tradução do mundo físico para o mundo virtual. Em uma indústria digital, vários podem ser os gêmeos digitais, sendo que podemos dividi-los em três grandes grupos: produto; produção e campo.

Para exemplificar, o gêmeo digital do seu produto pode ser projetado utilizado um software CAD mecânico e eventualmente combinando com simulações CAE e/ou projetos complementares utilizando softwares de CAD elétrico. Para a produção, podemos pensar em um software APS criando uma sequência produtiva que será replicada no chão de fábrica.

A Guangzhou MINO Equipment Co., por exemplo, alcançou uma redução de 30% nos ciclos de projeto e 98% de precisão na simulação da linha de produção usando soluções da Siemens Digital Industries Software. Este recurso não apenas otimiza o tempo de entrega dos sistemas de produção automotiva, mas também elimina a necessidade de testes no chão de fábrica, reduzindo o tempo de correção de erros.

O gêmeo digital permite simulações em tempo real e otimizações antes da fabricação do produto. Além disso, é importante destacar que essa tecnologia também contribui para uma manutenção preventiva mais eficiente. Isso ocorre porque as empresas podem mudar de uma programação de manutenção rotineira para uma manutenção baseada em condições, evitando assim custos elevados de tempo de inatividade de equipamentos.

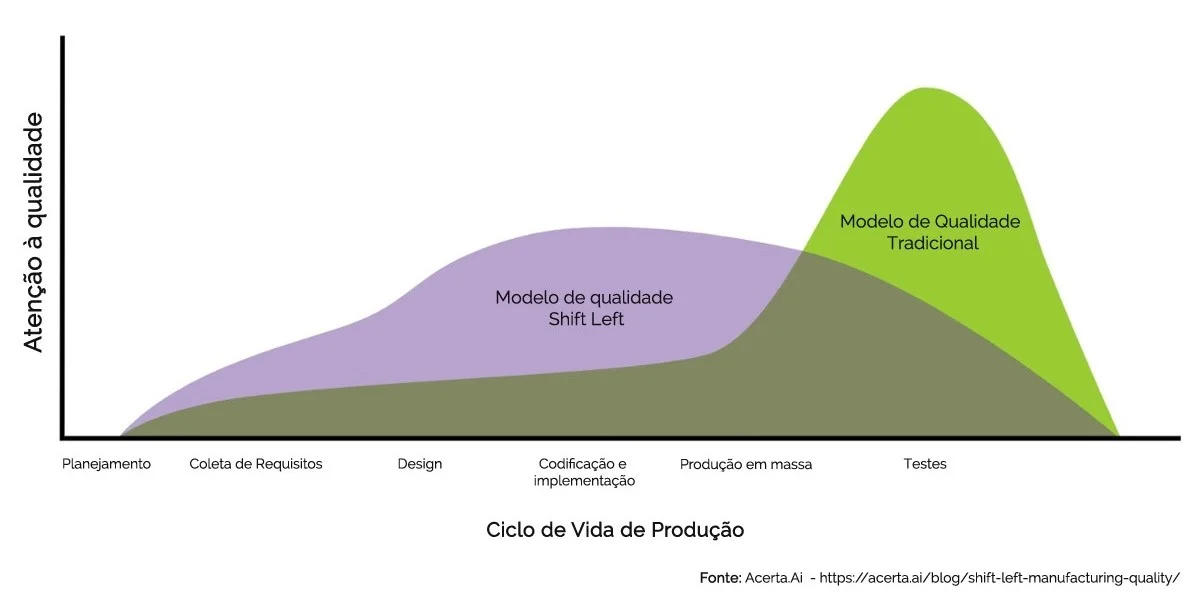

Segredo 3: O planejamento baseado em dados acelera a produção sem erros

O planejamento baseado em dados é crucial para acelerar a produção industrial sem erros. Softwares especializados, como as ferramentas de planejamento de fabricação da Siemens, permitem que engenheiros de processos e produção simulem e gerenciem dados de manufatura, facilitando a colaboração com a engenharia de produto.

Entre essas ferramentas, o Teamcenter Easy Plan se destaca por oferecer um ambiente único para capturar todos os dados de fabricação de diferentes sistemas, ajudando a gerenciar cenários de produção globais com eficiência. Este software é especialmente útil para avançar junto com as demandas da indústria, fornecendo funcionalidades que vão desde a reconciliação de listas de materiais (eBOM e mBOM) até a criação de instruções de trabalho eletrônicas (EWIs).

Ao otimizar os esquemas de produção antecipadamente, as empresas podem economizar tempo e recursos, resultando em produtos de alta qualidade e processos mais eficientes.

Segredo 4: Simulação e validação virtual proporcionam produção correta na primeira tentativa

A simulação e validação virtual atuam como componentes cruciais na manufatura digital, funcionando como um “ensaio geral” para a produção efetiva. Essas técnicas possibilitam que as empresas avaliem métodos e procedimentos de fabricação em um ambiente seguro e controlado, utilizando ferramentas digitais avançadas, bem como recursos de visualização em 3D e realidade virtual.

Além de reduzir custos, essas práticas também minimizam riscos e problemas que, se identificados nos estágios finais da produção, poderiam resultar em despesas significativas.

No caso da KUKA Brazil, a empresa utiliza o Plant Simulation e o Process Simulate para preparar suas células de trabalho robóticas. Com o auxílio dessas ferramentas, a KUKA consegue deixar as células de trabalho robótica 98% prontas antes mesmo de serem implementadas no chão de fábrica. Isso otimiza o tempo e os recursos, permitindo uma transição mais suave para a produção real.

A GKN Aerospace, por sua vez, também emprega o Plant Simulation, mas com um foco em planejamento estratégico para analisar e planejar a capacidade de produção. A simulação ajuda a empresa a entender melhor suas necessidades de produção e a alocar recursos de forma mais eficiente.

Já a Electrolux conseguiu economizar US$ 2 milhões em estoque de segurança e investimentos associados graças à simulação e validação virtual. A empresa cria um gêmeo digital de todas as suas unidades de fabricação e utiliza o Plant Simulation e o Process Simulate para simular e otimizar processos de montagem. Este método não apenas reduz custos significativos, mas também protege projetos e investimentos, permitindo a construção de novas fábricas sem erros ou atrasos.

Segredo 5: A fabricação em circuito fechado garante melhoria contínua

A fabricação em circuito fechado (CLM) é crucial para a agilidade e eficiência na manufatura digital, permitindo uma colaboração integrada entre engenharia, operações e outros setores. Utilizando análises virtuais e feedback contínuo, a CLM facilita ações corretivas e melhorias em produtos e processos.

Soluções robustas de manufatura digital, como as oferecidas pelo portfólio Siemens Xcelerator, aceleram a tomada de decisões baseadas em dados e resultam em melhorias significativas na qualidade e eficiência da produção.

Um exemplo notável é a Meccanotecnica Umbra (MTU), que, em conjunto com seu sistema de ERP e os softwares Teamcenter e Opcenter da Siemens, implementou uma solução de gerenciamento de qualidade de circuito fechado. Essa implementação reduziu o tempo necessário para a análise de causa raiz em 90%, melhorando não apenas a eficiência e a rastreabilidade da produção, mas também eliminando o uso de papel na fábrica.

Segredo 6: O fornecedor certo de sistemas digitais ajuda a impulsionar a excelência da produção

O último, mas não menos importante, segredo para o sucesso com a manufatura digital é a escolha do parceiro de software certo. A Siemens, por exemplo, construiu seu portfólio Siemens Xcelerator ouvindo e aprendendo com seus clientes.

As soluções da Siemens em robótica, simulação de montagem/usinagem e projeto/otimização de instalações fabris oferecem um processo de produção que é tanto validado quanto otimizado para o ambiente de fábrica. Essas ferramentas capacitam as empresas a se adaptarem e prosperarem em um cenário de mercado em constante evolução.

Nesse contexto, a APS3 emerge como um parceiro estratégico ideal. Com sua expertise em integração de sistemas e consultoria em manufatura digital, a APS3 complementa perfeitamente as soluções oferecidas pela Siemens. A colaboração com um parceiro como a APS3 não apenas fortalece a implementação de sistemas digitais, mas também oferece um nível adicional de suporte e personalização, garantindo que as empresas possam maximizar o retorno sobre seu investimento em tecnologia.

A Digitalização como Catalisador da Transformação Industrial

A manufatura digital não é mais uma opção; é uma necessidade. E com os seis segredos que desvendamos, você tem um roteiro claro para implementar a manufatura digital com sucesso. Cada segredo destaca a importância da integração entre planejamento e validação da produção, e juntos, eles fornecem uma estratégia abrangente para transformar sua fábrica em uma potência digital.

A integração de tecnologias digitais em todos os aspectos da manufatura não só otimiza processos, mas também abre portas para níveis inéditos de inovação e eficiência. É a chave para desbloquear o verdadeiro potencial da sua empresa, permitindo que você vá além dos métodos tradicionais e entre em uma nova era de excelência em manufatura.

Portanto, se você está pronto para acelerar sua jornada rumo ao futuro digital, agora é a hora. O sucesso espera por aqueles que estão preparados.

Siemens Xcelerator: O Portfólio Completo para a Indústria Digital

Quando se trata de fornecer soluções abrangentes para a indústria digital, a Siemens é uma das líderes globais. O Siemens Xcelerator é um portfólio completo e integrado de softwares, hardware e serviços projetados para acelerar a transformação digital das empresas. Vamos explorar alguns dos componentes chave deste portfólio:

Teamcenter

O Teamcenter é uma solução de gerenciamento do ciclo de vida do produto (PLM) que ajuda as empresas a gerenciar dados de produto e processo de forma eficiente. Ele permite a colaboração em tempo real entre equipes de desenvolvimento, engenharia e produção, garantindo que todos estejam na mesma página.

Tecnomatix

Tecnomatix é uma suíte de soluções de manufatura digital que oferece tudo, desde o planejamento e a otimização da produção até a simulação e a validação. Ele permite que as empresas testem seus processos de fabricação em um ambiente virtual antes de implementá-los no mundo real.

Opcenter

O Opcenter APS é uma solução inovadora projetada para ser o núcleo da Manufatura Digital, permitindo uma gestão de operações de fabricação altamente eficiente e integrada. Utilizando algoritmos avançados e análises em tempo real, essa ferramenta otimiza o planejamento e a programação da produção, tornando-se indispensável para empresas que buscam agilidade e precisão em seus processos.

Ao fornecer insights detalhados e permitir a simulação de cenários, o Opcenter APS se torna um pilar estratégico para a tomada de decisões, contribuindo significativamente para a transformação digital e a competitividade no ambiente de manufatura moderno.

A digitalização é o futuro, e com o portfólio completo da Siemens, as empresas têm todas as ferramentas de que precisam para conduzir sua transformação digital. Seja você um novato na jornada digital ou um veterano buscando aprimorar suas operações, o Siemens Xcelerator é o co-piloto que você precisa para navegar com sucesso na paisagem industrial em constante evolução.

Descubra Mais com a APS3

Se você está pronto para embarcar na jornada da manufatura digital e transformar sua operação industrial, convidamos você a conhecer a APS3. Como parceira da Siemens, a APS3 é especializada em fornecer soluções de manufatura digital que são adaptadas às suas necessidades específicas. Não perca a oportunidade de elevar sua empresa a novos patamares de eficiência, qualidade e inovação.

Para mais informações e para começar sua transformação digital hoje mesmo, visite o site da APS3.

Se você ficou fascinado com o potencial da manufatura digital e quer se aprofundar ainda mais nesse universo, temos uma recomendação imperdível para você.

Clique aqui e acesse o e-book completo “Os seis segredos para o sucesso com a manufatura digital” oferecido pela APS3.

A manufatura digital é o futuro, e o futuro é agora. Não fique para trás; dê o próximo passo em sua jornada de transformação digital com a APS3 e a Siemens.