No contexto industrial, o sucesso de um planejamento eficiente depende diretamente do acompanhamento de indicadores de desempenho que possibilitam a identificação de falhas, otimização de processos e tomada de decisões estratégicas.

Esses indicadores de planejamento da produção são essenciais para garantir que a programação da produção seja realizada da forma mais eficiente possível, contribuindo para a sustentabilidade e competitividade da empresa.

O que são os indicadores de planejamento da produção?

Os indicadores de planejamento da produção são métricas que fornecem informações detalhadas sobre o desempenho da produção em diferentes aspectos, como eficiência, qualidade, disponibilidade de recursos, tempo de produção e custos envolvidos. Eles permitem que as empresas acompanhem se o planejamento está sendo executado conforme o previsto, identifiquem gargalos e ajustem a programação da produção de acordo com a demanda do mercado.

1. Nível de Estoque

O Nível de Estoque é um dos principais indicadores de planejamento da produção, monitorando a quantidade de matérias-primas, insumos ou produtos acabados disponíveis em um determinado momento. Manter o nível de estoque ideal é essencial para evitar interrupções na produção por falta de materiais e, ao mesmo tempo, minimizar os custos de armazenamento.

O nível de estoque pode ser determinado pela fórmula:

Essa fórmula permite um monitoramento dinâmico, considerando os itens que entram e saem do estoque, oferecendo uma visão clara do status atual e ajudando a planejar a produção com base na disponibilidade de insumos.

Exemplo Prático: Suponha que uma fábrica de móveis inicie a semana com um estoque de 1.000 unidades de madeira, um insumo essencial para a fabricação de mesas. Durante a semana, a fábrica recebe 800 unidades de madeira adicionais. Ao longo do mesmo período, a fábrica consome 1.200 unidades para a produção.

Usando a fórmula, o cálculo do nível de estoque no fim da semana seria: Nível de Estoque = 1.000 (Estoque Inicial) + 800 (Recebimentos) − 1.200 (Saídas) = 600 unidades.

Esse resultado indica que, ao fim da semana, a fábrica possui 600 unidades de madeira disponíveis no estoque. Com base na média de consumo de 1.200 unidades por semana, o gerente de produção pode prever que esse estoque é suficiente para atender aproximadamente metade da demanda semanal. Portanto, para garantir a continuidade da produção na semana seguinte, o gerente precisará programar o recebimento de pelo menos mais 600 unidades de madeira para alcançar o nível de estoque mínimo necessário. Esse ajuste proativo evita uma interrupção na produção e ajuda a manter o fluxo de fabricação.

Manter um nível de estoque adequado assegura que a produção não seja interrompida por falta de materiais, ao mesmo tempo em que evita o custo adicional de armazenar um excesso de itens. Esse indicador é essencial para garantir uma programação de produção eficiente e sem falhas, permitindo que a empresa ajuste os pedidos de reposição de insumos com base nas necessidades de produção. Ao monitorar continuamente o nível de estoque, a empresa pode fazer ajustes preventivos e estratégicos, otimizando o uso dos recursos e garantindo uma produção contínua e eficiente.

2. Giro de estoque

Enquanto o Nível de Estoque mostra a quantidade de produtos disponíveis, o Giro de Estoque revela a rapidez com que esses itens estão sendo movimentados. Ele indica quantas vezes o estoque é renovado em um período específico e é essencial para avaliar a eficiência no uso dos recursos de produção, identificando se os produtos estão saindo do armazém de forma ágil ou permanecendo parados por muito tempo.

O cálculo do Giro de Estoque é feito pela seguinte fórmula:

O cálculo do giro de estoque pode ser feito tanto para um produto individual quanto para todo o estoque da empresa, proporcionando flexibilidade para gerenciar produtos com diferentes velocidades de vendas.

Exemplo Prático: Imagine que uma fábrica de móveis produziu R$ 500.000 em cadeiras ao longo do último trimestre. O estoque médio durante esse período foi de R$ 100.000. O giro de estoque das cadeiras seria: Giro de Estoque = 500.000 / 100.000 = 5. Isso significa que o estoque de cadeiras foi renovado cinco vezes durante o trimestre. Um giro elevado como este indica que as cadeiras estão sendo vendidas rapidamente, o que é um sinal positivo de demanda saudável.

Um giro de estoque elevado sugere que a empresa está utilizando ou vendendo seus produtos rapidamente, reduzindo custos de armazenamento e evitando que os itens fiquem obsoletos. Já um giro baixo pode indicar que o estoque está se acumulando, o que exige ajustes na programação da produção para otimizar os recursos e evitar desperdícios.

3. Taxa de Ruptura (Stockout Rate)

A Taxa de Ruptura indica a frequência com que a empresa fica sem estoque de determinado item, comprometendo a produção ou vendas. Esse indicador ajuda a ajustar o planejamento de estoque, garantindo que a empresa tenha os insumos ou produtos necessários no momento certo.

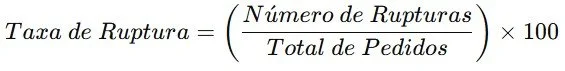

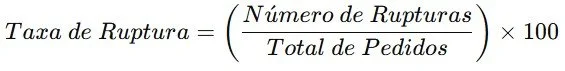

A fórmula para calcular a taxa de ruptura é:

Esse cálculo resulta em uma porcentagem que indica com que frequência a empresa não conseguiu atender à demanda por falta de estoque.

Exemplo Prático: Suponha que uma empresa de bebidas tenha recebido 1.000 pedidos em um mês, mas devido à falta de estoque de uma bebida específica, 50 desses pedidos não puderam ser atendidos. A taxa de ruptura seria: Taxa de Ruptura = (50/1000) × 100 = 5%. Isso indica que 5% dos pedidos não foram atendidos devido à falta de estoque, um sinal de que o estoque precisa ser ajustado para evitar futuras rupturas.

Uma alta taxa de ruptura impacta diretamente a produção, pois a falta de insumos ou materiais interrompe o fluxo de trabalho. Monitorar esse indicador permite ajustar os níveis de estoque de maneira eficaz, minimizando interrupções e garantindo que a produção seja executada conforme o planejado.

4. Cobertura de Estoque

A Cobertura de Estoque indica por quanto tempo o estoque atual será suficiente para atender à demanda prevista. Esse indicador é fundamental para planejar quando novos pedidos de reposição de insumos ou produtos devem ser feitos, evitando tanto a falta quanto o excesso de estoque.

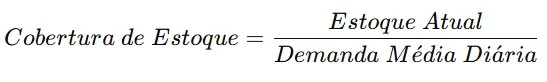

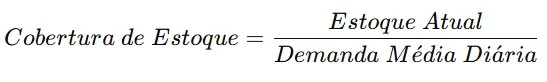

A fórmula da cobertura de estoque é:

Esse cálculo oferece uma visão clara de quantos dias o estoque atual será suficiente para cobrir a demanda, facilitando o planejamento de novas compras ou produção.

Exemplo Prático: Uma empresa de alimentos tem 10.000 quilos de farinha de trigo em estoque e a demanda média diária é de 500 quilos. A cobertura de estoque seria: Cobertura de Estoque = 10.000/500 = 20 dias. Isso significa que o estoque atual de farinha durará 20 dias, permitindo que a empresa se programe para fazer novos pedidos com antecedência, evitando a falta de matéria-prima.

Manter uma cobertura de estoque adequada é fundamental para garantir a continuidade da produção sem interrupções. Esse indicador ajuda a programar a produção com base na demanda esperada, evitando custos desnecessários com excesso de estoque e minimizando o risco de rupturas.

Como o Opcenter APS contribui para a sustentabilidade da empresa?

O Opcenter APS é um módulo de planejamento avançado que oferece uma série de recursos para otimizar a programação da produção. Sua principal função é permitir que a empresa sincronize e alinhe os recursos de produção com a demanda do mercado, utilizando os indicadores mencionados para tomadas de decisão mais assertivas.

Como o Opcenter APS impacta positivamente na programação da produção:

- Melhoria na tomada de decisões: Ao integrar os principais indicadores de produção, o Opcenter APS proporciona uma visão completa do desempenho produtivo, facilitando a identificação de áreas que precisam de ajustes e permitindo a criação de uma programação mais eficiente.

- Ajustar o Nível de Estoque: Garantir que o estoque esteja sempre equilibrado com a demanda real.

- Monitorar a Taxa de Ruptura: Reduzir as rupturas e melhorar a gestão de estoque, evitando interrupções na produção.

- Aumento da eficiência: Ao monitorar e ajustar continuamente a programação da produção com base em indicadores, o Opcenter APS garante que a empresa mantenha a eficiência máxima, minimizando desperdícios e retrabalhos.

Melhore sua programação de produção com a APS3A APS3 é especialista em soluções de transformação digital para o setor industrial, atuando como um agente da Siemens e oferecendo tecnologias como o Opcenter APS para auxiliar as empresas a alcançarem uma produção eficiente, ágil e sustentável. Com vasta experiência em planejamento e sequenciamento da produção, a APS3 está preparada para ajudar a sua empresa a otimizar processos, reduzir custos e se tornar mais competitiva no mercado. Quer saber mais sobre como o Opcenter APS pode revolucionar a programação da sua produção? Acesse agora Opcenter APS Planejamento e descubra como a APS3 pode transformar o planejamento da sua empresa! |